良品づくりのリフロー炉の操作方法と現場の人材育成方法(5):量産現場における良否の判定方法(1/2 ページ)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。第5回は、同一プロファイルによる多機種リフローについて紹介する。

本連載は「エレクトロニクス実装技術」2012年7月号の記事を転載しています。

1. 同一プロファイルによる多機種リフロー

リフローにおいての生産効率はコストを含めた全体としては不良率の改善(目標不良率ppm0.1以下)による検査工程の省略が最も効果がある。ラインにおいては機種の切り替え時の時間ロスの改善が最も大きな要因になる。特に大型の炉では強制的に下げる以外では温度を下げるのに長い場合では30分近い時間のロスが発生しているが、遠赤外線+エアリフロー炉(中・小型炉)においては比較的簡単に調整が可能である。エアリフロー炉では個々の炉について検証し直さなければ一概にはいえないが、比較的古いシステムのエアリフロー炉ではエアの吹き出しが比較的弱いものが多く、調整は楽にできるようである。最近の、強いブロータイプ(小型化)炉を用いる場合は、無理に温度プロファイルを減らして多機種生産してしまうと、フラックスの劣化が起こりがちで市場品質が安定しない製品を出荷することになってしまうので注意が必要である。

基板内部での熱移動

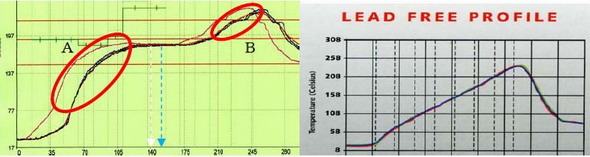

一般的には部品の大小によってリフローに必要な熱量が異なるといわれてきた。これは理論上、単品の部品では正しいのであるが、通常の実装においては基板以上に大きな部品が搭載されることはない。上部ヒータからの熱は部品リード⇒はんだ⇒ランド⇒パターン(基板)へと移動する。通常、大きな部品はリード数も多く、部品から基板へ逃げる(移動する)熱量も多いために、その見かけから大きな部品は熱量が多く必要と思われている。一般的な温度プロファイルでは、プリヒート部分ではその温度差(ΔT)は比較的短時間でゼロに近づく。プリヒートを60〜120秒と設定しているのは現実的にこの間にΔTがゼロに近付くからである。図1でいえば、ΔTがばらつくのは急激に温度を上げる立ち上がり(A)と、プリヒートかから融点を通過してトップ温度になる(B)の間である。室温からトップ温度まで昇温速度1.3 度程度で上げた場合は160秒前後でトップ温度まで到達し、ΔTはさほど考慮する必要はない。このように急激な温度勾配でなければ部品の大小による温度は大して起こらず問題にはならないが、実際、海外(USA、EUなど)では直線的な温度プロファイルが用いられている。

プリヒート本来の意味を理解することで温度プロファイルの見直しも検討に値する。急激な温度上昇でなければ部品の大小について考慮する必要はあまりなく、むしろフラックスの効果を劣化させないプリヒート(溶剤を気化させるのが本来の目的で部品や基板の予備加熱が目的であれば従来の鉛はんだと同じ温度条件でOKである)時間が重要になる。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク

図1(左)日本の一般的な温度プロファイル(右)USAのリフロー炉・はんだメーカーの温度プロファイル

図1(左)日本の一般的な温度プロファイル(右)USAのリフロー炉・はんだメーカーの温度プロファイル