「ボトルネック」工程を活用した美しい納期回答:過剰在庫と欠品を撲滅! TOC/S-DBR (6)(1/2 ページ)

TOCの制約理論については過去の連載でも多数取り上げてきました。今回はその中からDBR(ドラム・バッファ・ロープ)の実践と、近年注目されつつある、よりシンプルな発想に基づいたS-DBRについても紹介していきます。

物理的な制約を超える「計画負荷」の考え方とTOC/S-DBR

こんにちは、村上 悟です。

これまで5回の連載で、S-DBRによる生産計画立案の方法、進ちょく管理をどう行うか、現実に発生するさまざまな変動にどう対処したらいいかということについて説明してきました。バッファマネジメントによって実現できるシンプルな生産計画やトラブル対応の仕組みなどを実感いただけたでしょうか。納期問題に悩む企業であれば、この仕組みを導入すれば、劇的な改善が見込めるはずです。

しかし、受注の変動によって負荷が生産能力を超えてしまったらどうなるでしょうか。これまでも説明したように、S-DBRの考え方は「顧客の納期から製造バッファ分さかのぼって投入する」という至ってシンプルなものですから、バッファに含まれている余裕時間で対処できるのは限られた範囲の変動だけです。

これだけでは現実的に使えない仕組みになってしまいます。そこで、今回は物理的な制約の発生をS-DBRではどのように考えるのか、そのうえで負荷の変動と顧客納期をシンプルな形で管理するための方法論「計画負荷」について説明します。

負荷の増加はボトルネック工程を発生させる

工場の能力以上に注文が入れば、能力の弱い工程がボトルネックとなります。そうなるとボトルネック工程の前には仕掛かりが山と積まれ、通過するにはかなりの時間がかかることが予想されます。

しかし、一方でボトルネック以外の工程は相対的に生産能力に余裕があるので、それほど大きな変化がありません。つまり、仕掛かりがあふれて渋滞しているのはごく一部のボトルネック工程だけなのです。ですから、この状況で行うべきはボトルネック工程をフル活用して渋滞を解消することだということは容易に理解できます。

そして、工程内のボトルネックが発生して渋滞が生じると、

- 受注の増加に対応し、ネック工程を徹底活用する

- ボトルネックが存在し、渋滞が発生しても顧客の納期を守る

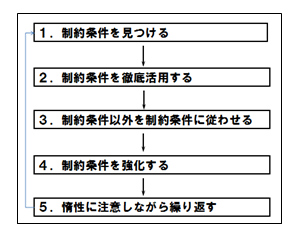

生産性と納期という、相反する要求を両立するアプローチが求められるのです。(1)のボトルネックの徹底活用は、すでに皆さんご存じの「継続的改善の5ステップ」で対応し、(2)の納期を守る仕組みについては「計画負荷」の考え方で対応します。

継続的改善の5ステップ(ボトルネック工程の徹底活用)

「継続的改善の5ステップ」とはTOCの考え方の基本で、ボトルネックを徹底活用することで生産性を高め、著しい在庫削減を実現します。

工場の中にボトルネックが出現すると特定の工程に仕掛かりがたまり、渋滞が始まります。こうなったら、渋滞している工程を特定して、出現したボトルネックを一刻も早く解消しなければなりません。そのためにはボトルネック設備の持っている能力をフル活用するための計画を立案します。

第2ステップの「徹底活用」は、われわれが通常行っている改善活動をボトルネック工程に集中的に適用することです。

従来のIE、QC、PM、5S活動などの生産性向上プログラムを上手に併用することで、大きな効果が実現できます。ポイントは「いますぐこのリソースのアウトプットを増やす方法はないのか?」ということを徹底して考えることなのです。

人員配置を変えたり、負荷を減らせるよう加工順を工夫したりするといったことを検討して、リソースを徹底活用する方法を考えてください。

要するに工程内にボトルネックが出現すれば、収益を決めるのも、生産リードタイム、いい換えれば顧客へのサービスレベルを決めているのもボトルネックです。

この考え方を実践すれば、多くの場合ボトルネックは解消します。なぜならば、ボトルネックをフル活用することで隠されていた能力を数十%という単位で引き出すことができるからです。しかし、それでも注文をさばけない場合は、外注・追加勤務などをして対処をするか、投資を伴った能力増強策も考えます。

計画負荷という負荷コントロールの仕組み

ボトルネック工程の改善を進めてもさまざまな理由で、内部にボトルネックを抱えた状態で生産を行わなければならない事態が発生します。そんなときでもわたしたちはお客さまの注文に対し、順守可能な納期を速やかに回答し、約束どおりに納めなければならないのです。

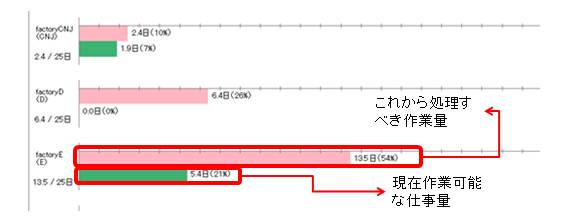

どうすればいいのでしょうか、図を見てください。

これは3つの工程(リソース)(factoryCNJ、factoryD、factoryE)に対しての計画負荷を表示したものになります。

それぞれのリソースに対してピンクと緑のグラフがあります。ピンクはこれから処理すべき作業量、現在のその工程が処理しなければならないすべての仕事量(総負荷)になります。

これに対して緑のグラフがその中で現在作業可能な仕事量、すなわちこの工程(リソース)の前にある仕掛かりになります。これらはどちらも時間(日数)で表示されており、数量をサイクルタイムで割ったものとなります。そして、これを見るとfactoryEの負荷が最も高いことが一目瞭然であります。

生産管理手法やスケジューリングに詳しい方の中には「なんだ、計画負荷って山積みのことか」とお思いになった方もいると思います。そうです、計画負荷は工程の負荷を山積みしたものなのです。ただし、計画負荷で特徴的なのがこの山積み情報をどう読みこなすかなのです。

例えば、製品の平均的な納期(見積もりリードタイム)が受注後15日だったとします。このときに上図のうち、最も負荷の高いリソースであるfactoryEの計画負荷の値(ピンクのグラフ)は13.5日となっています。このことは「いま、新しいオーダーがfactoryEを通過するのに、少なくとも13.5日はかかる」ことを意味します。

するとどうでしょう。このリソースがプロセスのどこに位置するかにもよりますが、かなりの確率で、負荷オーバーにより納期遅れになると考えられるのではないでしょうか。なぜならば、このリソースを最短の13.5日で通過したとして、残りの工程を1.5日で処理しなければならないからです。すなわち、この企業は現在顧客の注文を通常納期どおりこなせない状態にあり、その原因となっているのはfactoryEだということができます。

このようにして計画負荷を使うと現状の自社のラインの負荷と納期の状況をシンプルに把握できます。経験的には通常納期の日数に対して80%を超えた場合は納期遅れになる、すなわちボトルネックになるといえます(この例では12日)。このような状態においては、ただちにfactoryEに対するボトルネック対策(継続的改善の5ステップ)を進める必要があります。

しかし、何よりも重要なのは、顧客に対して負荷を考慮した納期を回答することです。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図1 計画負荷を見る

図1 計画負荷を見る