3人中2人が間違える!? 片持ちばりの計算をしよう:設計者CAEを始める前にシッカリ学ぶ有限要素法(7)(3/3 ページ)

さらに別のソフトウェアで同じモデルを解析してみる

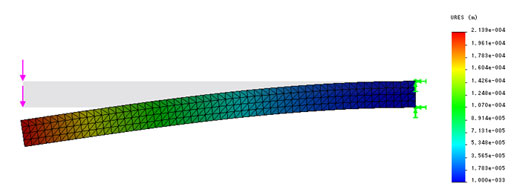

別の設計者向けCAEソフトウェアで同じ片持ちばりモデルを解析してみました。設計者向けのソフトウェアは似たり寄ったりだと思っていましたが、予想外の結果でした。まずは図8の変形図をご覧ください。

説明を分かりやすくするためにそれぞれのソフトウェアに名前を付けておきましょう。前出のソフトウェアをS1、そして上図の結果を出したソフトウェアをS2とします。

まず目立つのがメッシュサイズです。S1に比べてS2の方が倍ぐらいにメッシュが細かくなっています。さらにS1のデフォルトの要素が四面体1次要素だったのと比べ、S2ではデフォルトが四面体2次要素になっています。材料データもS2の方が現実的なものとなっており、そのまま利用してもほぼ支障がない感じです。また一番大切な解析結果も一発目から0.214mmと、理論解に近い数字を出しています。これらをまとめると以下の表(図9)のようになります。

同じ設計者向けCAEソフトウェアでも、かなりの違いがあるようですね。ただここでいいたいことは、どちらのソフトウェアが良いか悪いかではなく、使ううえでポイントを押さえることが大切だということです。デフォルトの要素は何か、材料データはどんな値が入っているか、シッカリと確認して使うことが大切です。そういうポイントを押さえてさえいれば、どの設計者向けCAEソフトウェアを使っても、まあ大丈夫でしょう、ということです。皆さんが使っている、もしくは使おうとしている設計者向けCAEソフトウェアでもぜひ確認してみてください。

S1、S2とは異なる設計者向けCAEソフトウェアも試してみました。S1とS2は3次元CADありきの解析モジュール的な位置付けですが、第3のソフトウェアはCADの解析モジュールとしての位置付けではなく、3次元CADのデータをネイティブに読み込んだり、STEP経由で形状データを取り込んだりする、解析に軸足を置いた設計者向けのソフトウェアです。これは読み込んだ形状の特性を分析して、例えば今回の片持ちばりであれば、キレイに六面体でサイの目状にメッシュ分割をしました。ちょっとした驚きだったので付け加えておきます。

さて、S1モデルの1回目の解析で変形量が0.127mmと出ましたね。これが「おかしい」と思えたのはなぜでしょうか? それは片持ちばりの変形量を手計算で求めておいたからです。この手計算がなかったら、0.127mmが良いのか悪いのか判断できないことになります。片持ちばりの手計算が解析結果の良しあし を決める軸となったわけです。皆さんが設計している部品のすべてが片持ちばりのモデルに置き換えられるわけではありません。通常の解析では解析結果の判断基準がないのです。だからこそ、解析のためのパラメータをシッカリ把握しておくことが大事なのです。

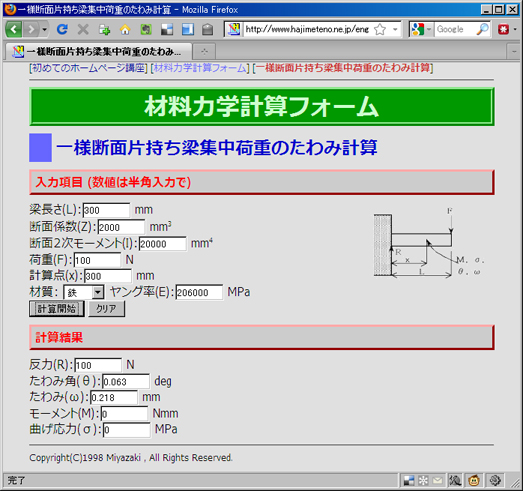

手計算が正しいかどうかを確かめたい場合もありますよね。そういうときこそ、Web活用です。以下のようなサイトを使って自分の手計算が正しいかどうか、ぜひチェックするようにしてください。

今回の解析では変形量のみに注目しましたが、これは実際の解析業務でもぜひ行っていただきたいと思います。解析結果は応力に着目することが多いので、ついついミーゼス応力に目が行きがちですが、まずは変形量をチェックすることが解析結果評価の第一歩です。 「変形している方向はおかしくないか」「変形している量は常識的か」、応力をチェックする前にこれくらいはチェックしておきましょう。ここは強調しておきます。

◇

今回は設計者向けCAEソフトウェアを使って実際に解析を行ってみました。解析ソフトウェアによって設定はまちまちですが、ポイントさえ押さえておけば大きな間違いはなく使えることがお分かりいただけたと思います。次回は有限要素法の心臓部である計算の仕組みを少しだけ説明したいと思います。

関連記事

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

図8 同じ片持ちばりモデルを別のソフトウェアで解析してみた

図8 同じ片持ちばりモデルを別のソフトウェアで解析してみた  図9 S1とS2の解析条件と結果の比較

図9 S1とS2の解析条件と結果の比較  図10 材料力学計算フォーム(入力画面のキャプチャ)

図10 材料力学計算フォーム(入力画面のキャプチャ)