「右往左往企業」と「知のめぐりのよい企業」の違い:3次元データ活用入門(1)(1/3 ページ)

景気回復局面でV字回復を成し遂げられた企業と、そうでない企業の間では何が違うのか。3次元データがその謎を解くカギの1つを握っている。モノづくり企業が「知のめぐりのよい企業」として組織力、企業力をつけるための仕組みづくりを考える。

低コスト多品種少ロット生産の時代

日本の製造業は擦り合わせを得意とする「モノづくり能力」で幾多もの危機を乗り越えてきました。百年に一度ともいわれる未曾有の製造不況が終わるころ、勝ち残るのは、高いレベルの設計力を持ち、活発な現場力を有意義に活用した企業であるのは間違いありません。では、勝ち残る企業になるためには、どのようにITを活用すべきでしょうか。

右肩上がりの経済が続いていた2008年前半までは、多くの企業では、CADやPDMに活発に投資し、大容量サーバで管理されたデータをグローバルに管理するというスタイルがもてはやされていました。

この方法は、大規模かつ硬直的な頑健なITシステムを構築するという動きであり、いってみれば、「剛構造のIT」ともいうべきものです。PLM(Product Lifecycle Management)とも呼ばれ、多数の設計者がデータを共有しながら、協調設計するものです。積極的なIT投資で、グローバルに拡大していく右肩上がりの生産増に対応していこうとしてきたわけです。

ところが、2008年9月のリーマンショック以降、世界中で需要が蒸発し、製造業は急激な生産調整に入ります。2009年4月以降には、厳しい景気にも薄日が射してきたともいわれていますが、残念ながら、米国の景気指標は依然、低い水準にとどまっています。識者の多くは、今回の景気回復はV字形にはならず、L字形のゆっくりとした回復になるだろうと予測しています。当面の間は、増産は見込める状況にはないのです。製造業では、既存の設備やシステムを有効に使い、低コストで多品種少ロットの生産を行うことでこの危機を乗り越えることになるでしょう。

すでに、製造業の多くでは3次元CADを導入し、3次元設計を進めています。また、CAMやCAEシステムを活用し、CADデータを活用することでバーチャルに製品モデルを検証したり、CADデータから直接実物を製造することで、設計生産効率を上げてきました。

設計者は3次元CADで設計することが当たり前となり、結果として、設計部門に製品の3次元CADデータが蓄積されています。生産を絞っている現在、CADの導入本数はあまり増えないかもしれません。しかし、すでに導入されたCADを利用して、毎日、大量の3次元の製品データが設計されているわけです。だとすれば、この3次元データをもっともっと活用して、設計と製造の効率化を全社的に推進できないかと考えるのは極めて自然でしょう。

生のCADデータでは横連携しにくい

では、全社にCADを配備すれば、3次元データの活用が進むでしょうか。高価で高度な教育を必要とするCADシステムを設計以外の部署に展開するのは現実的ではありません。また、自動車1台分で10Gbytesものデータ量になるというCADデータを複数の部署で共有することも困難でしょう。工場や保守部門にあるパソコンは廉価でかつ古いものが多く、CADの大規模データを扱うには性能が低過ぎます。

このような問題を解決するために誕生した考え方が軽量3次元データという考え方です。CADデータを軽量化して、軽快なビューアで全社で3次元データを活用しようという考え方です。軽量3次元データには、ラティス・テクノロジーのXVLやシーメンスPLMソフトウェアのJTなどがあります(注)。これらには無償のビューアもあるので、関連する部署全体やサプライヤなど関係会社も含めて3次元データを利用した、モノづくりが可能になるのです。

注:XVL、JTフォーマットの詳細は下記Webページを参照。

XVL:http://www.lattice.co.jp/ja/product/index.html

JT:http://www.plm.automation.siemens.com/en_us/products/open/jtopen/

横連携を可能にする現実解としての「柔構造のIT」

具体的な活用例では、例えば以下のような試みが各企業で行われています。

- 大規模3次元データを利用した設計の検証で設計品質を上げる

- 3Dデータを利用して製造手順を事前に検討することで、正しい製造工程での問題を未然に防ぐ

- 製造工程に3次元で作業指示することで、製造期間を半減する

- 3次元データを利用してイラストを作成することで、イラスト作成コストを下げpる

- サプライヤに3次元データを配信しておき、早い段階で段取りを終わらせることで、納期を短縮する

これらをご覧いただくと分かるとおり、軽量3次元データは単純なビューアの領域をはるかに超えて、モノづくりの必須ソフトウェアに変ぼうしつつあります。

前述の利用例のように、3次元データを現場レベルでも最大に活用して、費用対効果を高めていく手法は、大掛かりなITインフラ構築なしでも可能です。

企業全体のインフラを丸ごと作り替えるような、大掛かりで、かつ、導入時の要件定義に依存するような、柔軟な対応が難しいITを硬構造のITとするならば、このような現場レベルで導入が可能で、かつ現状のシステムに大きな負担を掛けずにさまざまな要件に対応していくことのできるITは、いわば柔構造のITということができるでしょう。このように定義すると、前述のXVL中間フォーマットを利用したデータの活用は、まさに「柔構造のIT」といえます。

「柔構造のIT」は、それぞれの現場で、それぞれが工夫して3次元データ活用することで、これまで設計部門だけが享受してきた3次元設計を企業グループ全体に広げていくものです。

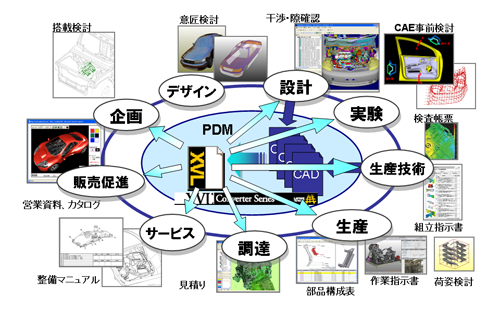

図1はXVLを全面的に展開している企業での3次元データ活用のイメージを示しています。一般に、CADデータを参照しているのは設計と生産技術部門に限定されることがほとんどです。しかし、軽量3次元画像データフォーマットであるXVLは、全社の部門から参照されています。

この図を見れば、3次元画像データの活用範囲は一目瞭然でしょう。軽量3次元データを有効に活用すれば、設計3次元データを全社で活用して、設計製造プロセスを革新していくことができるわけです。先進企業では、サプライヤに軽量3次元データを配信することで、製品形状を事前に見て、現場の段取りを進めておくとか、製造コストの見積もりをしてもらうという運用に入っています。まさに、「柔構造のIT」が現実のものとなろうとしているのです。

この「柔構造のIT」を実現する基盤技術の1つが軽量3次元データです。ここでは、軽量XML3次元データフォーマットの1つであるXVLを例に、それが何を狙って開発されたのかを説明しましょう。

XVLの思想の根幹は「モノづくり情報」の流れをつくるという点にあります(図2、3)。図2は従来の設計情報の流れを示しています。これまでは、多くの製造業では、せっかく3次元で設計した製品データも図面や帳票といった紙情報として、製造現場に流れていました。設計部署には設計完了後に図面と帳票を作成するという無駄があります。この間、製造部門では、作業ができません。やっと届いた情報も二次元図面では理解できなかったり、設計変更にタイムリーに追従できないといった問題も発生します。

一方、図3はXVLで実現する「モノづくり情報」の流れです。3次元設計と同時に、図面や帳票に合った情報と形状情報をXVLとして後工程に伝達します。工場では、分かりやすい3次元情報をベースにすぐに仕事に取り掛かることができます。これまでイラストは、試作品ができてからスケッチしなくてはなりませんでしたが、3次元設計と同時に3次元情報から作成できます。後述のように、XVLでは図形以外の情報も含むことができるので、製造工程でのデザインのレビュー結果の議事録をXVLに記入して、設計部署にフィードバックしているところもあります。まさに、CADデータを源流に「モノづくり情報」が全社を駆けめぐることになるのです。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- 製造現場で作業計画自動化と無人搬送を実現するAIソリューション、日本IBMが提供

コーナーリンク

図1 3次元データ活用企業での使われ方

図1 3次元データ活用企業での使われ方 図2 従来の仕事の手法

図2 従来の仕事の手法 図3 新たな仕事の手法

図3 新たな仕事の手法