ソフトウェアデファインドオートメーションを支える制御プログラム構築技術:製造業ソフトウェアデファインドの潮流(2)(3/4 ページ)

» 2026年02月03日 06時00分 公開

[芳賀圭吾/合同会社デロイト トーマツ,MONOist]

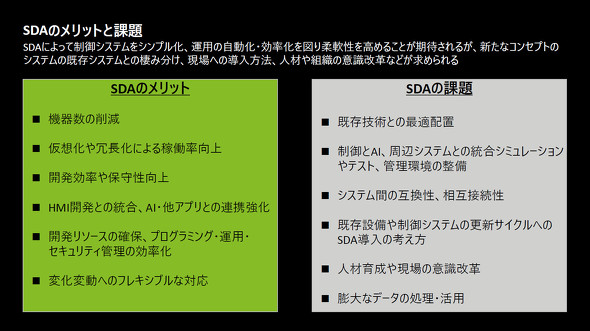

SDAのメリットと課題

SDAは、従来のハードウェア中心の制御システムが抱えていた柔軟性/拡張性/運用効率/コスト/セキュリティなどの課題を根本的に解決できるアーキテクチャだ。

今後、グローバルな生産ネットワークの最適化やスマートファクトリー化を推進するうえで、SDAは不可欠な基盤技術として、ますますその重要性を高めていくことが想定されるが、一方で、現場への適用拡大や技術的/運用的な課題解決に向けた継続的な取り組みが不可欠である。

SDAのメリット

- 機器数の削減:従来は制御対象ごとに専用のPLCやコントローラーを配置する必要があったが、SDAでは仮想化技術により複数の制御ロジックを一台の高性能IPCや仮想基盤上に集約できるため、物理機器の数を削減し、保守コストも抑制できる

- 仮想化や冗長化による稼働率向上:仮想化環境では、障害発生時に自動で別ノードへフェイルオーバーできるため、ダウンタイムの最小化やシステムの高可用性が実現しやすい

- 開発効率や保守性向上:マイクロサービスやオブジェクト指向設計を用いることで、制御ロジックやHMI(ヒューマンマシンインタフェース)、AIアプリケーションなどを独立した部品として開発/管理でき、ソフトウェアのモジュール化/再利用化が進み、他プロジェクトへの横展開も容易となる

- HMI開発との統合やAI/他アプリとの連携強化:データフローが統合され、標準化されるため、現場データとAI解析、MESやERPなど上位システムとの連携がスムーズになり、全体最適化が促進される

- 開発リソースの確保、プログラミング/運用/セキュリティ管理の効率化:生成AIを使ったコード自動生成や異常検知、運用支援が進むことで、エンジニア不足への対応や現場の負荷軽減が期待できる

- 変化変動へのフレキシブルな対応:新製品導入やライン立ち上げ時のエンジニアリング工数を大幅に抑制し、短期間での生産体制変更や多品種少量生産への対応力が強化される

SDAの課題/必要な取り組み

- 既存技術との最適配置:特にハードウェアPLCやms/μs単位のリアルタイム性が厳しく求められる制御では、IPC(産業用PC)や仮想化基盤での代替が現時点では難しいケースがある。仮想化層のオーバーヘッドや遅延が実運用環境でどの程度影響するかは、今後の検証、技術進化に委ねられているが、最終的に、クリティカルな制御が要求される場合は従来の(機械の一部としての)ハードウェアPLC、設備関連系や全体システムの制御はSDAという使い分けが進むとみられる

- 制御とAI、周辺システムとの統合シミュレーションやテスト、管理環境の整備:エッジ、クラウド、AI、ロボットなど多様な技術が連携する中で、全体を統合的に検証し、管理できる仕組みや体制が求められる

- システム間の互換性、相互接続性:現時点では各ベンダーのエコシステム内での統合が中心であり、将来的なオープン化/標準化の進展が不可欠である

- 既存設備や制御システムの更新サイクルへのSDA導入の考え方:新規工場や新ラインへの適用は進みやすいが、既設ラインへの段階的な移行やレガシー機器との共存と連携は、現場の負担やリスクを高める可能性があり、将来を見た計画的な適用が必要である

- 人材育成や現場の意識改革:新しいプログラミング技術やシステム設計の考え方への対応も必要である

- ms/μs単位で発生する膨大なデータの処理と活用:アーキテクチャやデータ基盤の整備が課題となる

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

Special SitePR

コーナーリンク

あなたにおすすめの記事PR