切削加工時の高圧クーラント流量を自動最適化、消費電力の削減が可能に:工作機械

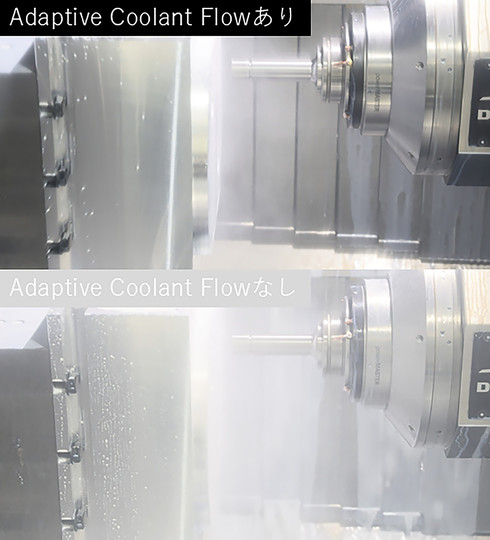

DMG森精機は、切削加工時に使用する高圧クーラントの流量を自動で最適化する「Adaptive Coolant Flow」を開発したと発表した。高圧クーラントポンプの消費電力量を、従来比80%以上削減が可能になるという。

DMG森精機は2026年1月26日、切削加工時に使用する高圧クーラントの流量を自動で最適化する「Adaptive Coolant Flow(アダプティブクーラントフロー)」を開発したと発表した。

配管部品には自社のAM活用で複雑形状実現

Adaptive Coolant Flowは、加工時に使用する切削工具に合わせて、高圧クーラントの流量を最適に調整するアプリケーションとなる。最適な流量を制御/算出するソフトウェアと、正確に流量を調整して吐出可能なクーラント装置のハードウェアから構成される。

燃料価格の高騰などから電気代が上昇する中、工作機械においてはクーラント関連装置などの周辺機器が最も電力を消費している。従来は高圧クーラント装置を用いて、切削加工時に最大圧力でできるだけ多くのクーラントを吐出していたため、必要以上のクーラントを使用し、多くの電力を消費していた。Adaptive Coolant Flowにより、工具寿命とワークの面品位を維持しながら、高圧クーラントポンプの消費電力量を従来比80%以上削減が可能になるという。

独自開発したクーラント装置には、同社の金属積層造形機「LASERTEC 30 SLM」で製造した高圧配管部品を採用し、切削加工では困難な複雑形状を積層造形で実現している。これにより圧力損失を低減したクーラントの流れの最適化を図るとともに、省スペース化を実現し、クーラントタンク上へのビルトイン搭載を可能にした。

各種センサーを搭載しており、クーラントの流量や圧力、濃度、温度といった数値をリアルタイムで検知して、ユーザーインタフェース「ERGOline X with CELOS」からモニタリングできる。加工時のミスト発生量、クーラント蒸発量も削減可能なため、クーラントの消費量自体を抑制できる。その結果、クーラント補充頻度が減り、オペレーターの負担軽減や自動化の進展にもつながるとする。

現状の搭載可能機種は、5軸加工機「INH 63」「INH 80」、横形マシニングセンタ「NHX 4000 4th Generation」「NHX 5000 4th Generation」「NHX 5500 4th Generation」「NHX 6300 4th Generation」「NHX 8000 4th Generation」。搭載可能機種は順次拡大予定となっている。

関連記事

3Dモデルから加工プログラムを自動作成、DMG森精機が対話型ソフトウェア

3Dモデルから加工プログラムを自動作成、DMG森精機が対話型ソフトウェア

DMG森精機は、3Dモデルから加工形状を認識して加工プログラムを作成するPC向けソフトウェア「CELOS VISUALprogramming 3D」を発売した。プログラム作成時間を最大80%短縮し、工程設計の効率化を支援する。 DMG森精機が新たなワーク搬送自動化システム、搬送フローを直感操作で設定

DMG森精機が新たなワーク搬送自動化システム、搬送フローを直感操作で設定

DMG森精機は、操作性を高めたワーク搬送自動化システム「Robo2Go Open」の販売を開始する。タッチ操作による搬送フロー設定が可能で、段取り作業の効率も向上している。 こ、これが切削だと…… 第20回切削加工ドリームコンテスト各賞紹介

こ、これが切削だと…… 第20回切削加工ドリームコンテスト各賞紹介

DMG森精機は、「第20回切削加工ドリームコンテスト」の受賞作品を発表した。各賞を紹介する。 “後工程”で基板を下から3D検査、AIプログラミングやAIアシストも

“後工程”で基板を下から3D検査、AIプログラミングやAIアシストも

サキコーポレーションは「第40回ネプコンジャパン」において、下面3D自動外観検査装置を披露した。 欧州最大級工作機械展示会EMOハノーバー2025現地レポートまとめ

欧州最大級工作機械展示会EMOハノーバー2025現地レポートまとめ

MONOistに掲載した主要な記事を、読みやすいPDF形式の電子ブックレットに再編集した「エンジニア電子ブックレット」。今回は、欧州最大級の工作機械展示会を取材した「EMOハノーバー2025現地レポートまとめ」をお送りします。 金属3DプリンタによるAMはなぜ日本で普及しないのか

金属3DプリンタによるAMはなぜ日本で普及しないのか

MONOistに掲載した主要な記事を、読みやすいPDF形式の電子ブックレットに再編集した「エンジニア電子ブックレット」。今回は、日本AM協会の澤越俊幸氏による連載をまとめた「金属3DプリンタによるAMはなぜ日本で普及しないのか」をお送りします。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク