人工太陽の実現に向けプラズマを制御せよ! 誤差±2mmでコイル完成:材料技術(2/3 ページ)

真空容器内でFPPCを製作する難しさ

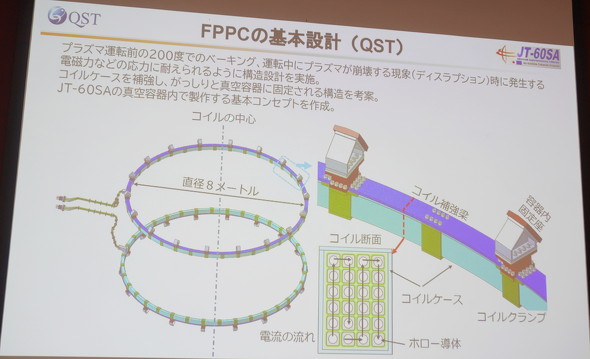

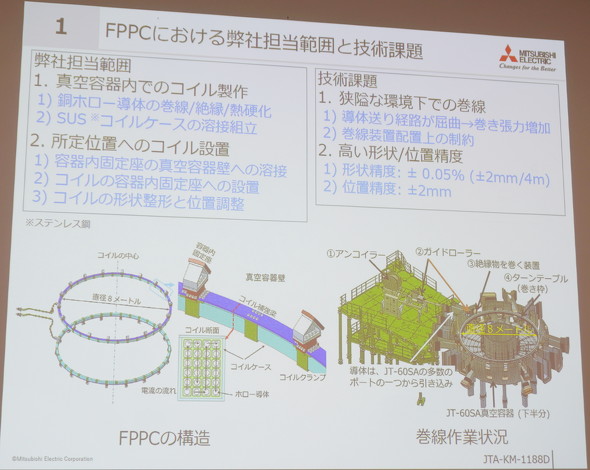

FPPCは、直径が約8mで、ホロー導体を23回巻いた構造だ。芝間氏は「ホロー導体は中空の銅で、空洞部分はFPPCを冷やすための冷却水を流すためにある」という。ホロー導体は、耐放射線性の樹脂をを含侵させた絶縁テープを巻いて、導体間が電気的につながらないようにした後、ステンレス製のコイルケースに格納され、同ケースの蓋が溶接される。FPPC1つ当たり、約600mのホロー導体を使う。

FPPCの基本設計はQSTが担った。FPPCの基本設計では、プラズマ運転前の200℃でのベーキングや、運転中にプラズマが崩壊する現象「ディスラプション」時に発生する電磁力などの応力に耐えられるような構造設計も行われた。「コイルケースをコイル補強梁(はり)で補強し、がっしりと真空容器に固定される構造とした」と芝間氏は述べた。

JT-60SAへのFPPCの搭載手順は以下の通りだ。まず、真空容器の壁全面に、真空容器や超伝導コイルの製作/据え付け誤差を補正する「誤差磁場補正コイル(EFCC)」を取り付ける。次に、EFCCなどの構造物が多数突き出ている真空容器内でFPPCを制作し、壁に固定。その後、金属製の安定化板を貼り、FPPCとプラズマが接しないようにする。最後に安定化板にプラズマの熱を徐熱する冷却管と炭素タイルを貼り付ける。

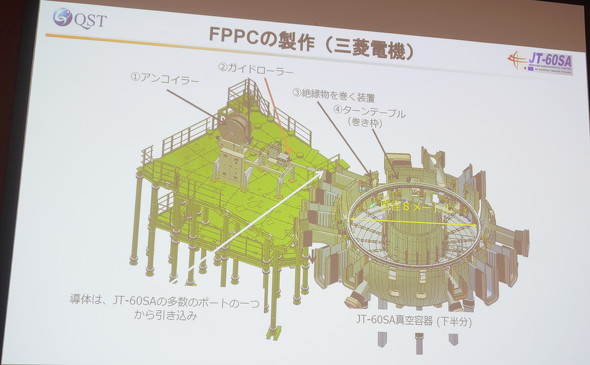

通常、導体を巻いて作るコイルは工場で製造される。しかし、今回は既に完成しているJT-60SAの真空容器内に、真空容器とほぼ同サイズのコイルを入れる必要があるため、工場ではなく、真空容器内で巻き線を行わなければならなかった。

そのため、QSTは基本設計時に、真空容器の外に導体を配置し、導体を真空容器内に引き込み、真空容器内に巻き線機を置くという基本構成を作成した。このFPPCの製作を、三菱電機が受注した。

QSTの基本構成に基づき、三菱電機は、巻き線をほどいていく装置「アンコイラー」、真空容器内外をつなぐポートに導体を伸ばしながらガイドする装置「ガイドローラー」、導体に絶縁テープを巻く装置を真空容器外に配置した。真空容器内にはコイルを巻く「ターンテーブル(巻き枠)」を置いた。

導体を均一に巻くためには、導体をできるだけ同じ高さに維持したまま、引っ張りながら巻く必要がある。しかし、導体を引き込むポートのサイズや位置はあらかじめ決まっている。さらに、真空容器内にはEFCCや他の構造物があることから、作業に当たり理想的な位置に各機器を配置できず、コイル製作では導体にたわみやゆがみ、絶縁物に擦れが発生する懸念があった。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

- 分析できるサンプルを最大14倍に増やせるUHPLC、強みとなる3つの特徴

- ネオジム磁石からレアアースを回収する技術の開発を推進

コーナーリンク