ソフト設計者が現場で困惑する機械屋からの追加要望【異常編/後編】:設備設計現場のあるあるトラブルとその解決策(13)(2/2 ページ)

理由1:インターロックのパターン増加

1つ目の理由は、インターロックのパターンが増えることです。例えば、「A地点とB地点の2箇所で仕掛かりワークを再配置し、自動運転を再開できるようにしたい」とします。そうすると、自動運転の再開条件としては、以下の4パターンを考慮しなければなりません。

| A地点の状態 | B地点の状態 | |

|---|---|---|

| パターン1 | ワークなし | ワークなし |

| パターン2 | ワークあり | ワークなし |

| パターン3 | ワークなし | ワークあり |

| パターン4 | ワークあり | ワークあり |

| 表1 考慮しなければならない、自動運転の再開条件 | ||

どのパターンであっても同じように運転を再開できるなら難易度は低いのですが、

- 干渉回避のため、アクチュエータの動作タイミングを考慮する必要があるもの

- そのパターンを実装することで、異常と正常の判別を工夫しなければならないもの(例:「そこにワークがあると異常」「そこにワークがあっても正常」の判別)

といった条件が加わると難易度は高くなります。これが仮にA〜D地点という4箇所になると、パターン数は16にまで増加し、指数関数的に複雑化するため、慎重な設計が求められます。

理由2:生産情報管理の複雑化

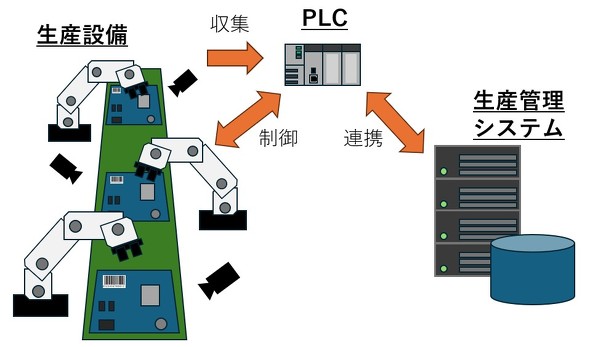

2つ目の理由は、生産ワークに関する管理情報の扱いが複雑になる点です。近年の生産設備では、「PLCは単に設備を動かすために使うのではなく、生産管理情報も扱えるようにする」といった使われ方が増えています。一例として、

- ワーク投入日時

- サイクルタイム

- 検査結果

などがあります。高度な生産設備では、「ワークにID情報を記録したバーコードを貼り付け、生産管理システムとデータ連携させる」といった運用も一般的です。

ただし、こうした情報は基本的に「決められたワーク投入部から投入されたこと」を前提としています。つまり、異常停止後にワーク再配置で運転を再開したい場合は、その再開方法で本当に問題がないかを注意深く検討する必要があります。例えば、

- 異常停止時、通常運転と比べてサイクルタイムの値が大きくなるが、それを生産管理システムに送信しても問題ないか

- 検査合格品であっても、異常停止したワークは再検査が必要ではないか

- 基本的には問題なさそうでも、万一の不具合に備え、異常停止の履歴を生産管理システムに記録しておきたい

といった検討項目が挙げられます。このレベルになると、生産設備のソフト設計だけでは完結せず、品質管理、生産管理、ITシステムエンジニアとの連携が不可欠になります。

理由3:ワーク再投入時のポカミス対策

3つ目の理由は、ワーク再投入時のポカミスを考慮しなければならないことです。特に手作業でワークを再投入する場合は注意が必要です。例えば、長方形の板状ワークを投入する際に、横長で投入すべき箇所を誤って縦長で投入してしまったらどうなるでしょうか? そのまま設備を稼働させると、

- ワークや設備の一部が損傷する

- だんまり運転(装置が停止したまま反応しない状態)になる

- 特定の自動動作の完了条件が成立せず、ワークが設備内にスタックする

など、高い確率で不具合が発生します。メカ的にポカヨケ(誤操作防止)が実装されていれば問題ありませんが、そうでない場合は電気制御での対策が必要になります。

その際は、

- どのセンサーを使って検知するのか

- ポカミスが発生した場合、異常をどのように通知するのか

- ポカミスが発生した場合、機械をどのように動作させるのか

といった仕様を定義する必要があります。

さらに、「ワークを再配置する際に、配置してはいけないワークIDが存在する」など、生産管理上の制約があるケースでは、ポカヨケとして再投入時にもワークのバーコードを読み取り、ソフト側で照合するフローを組み込むことが求められます。 (次回へ続く)

筆者プロフィール:

りびぃ

「ものづくりのススメ」サイト運営者

2015年、大手設備メーカーの機械設計職に従事。2020年にベンチャーの設備メーカーで機械設計職に従事するとともに、同年から副業として機械設計のための学習ブログ「ものづくりのススメ」の運営をスタートさせる。2022年から機械設計会社で設計職を担当している。

関連記事

いまさら聞けない 製品設計と設備設計の違い【前編】

いまさら聞けない 製品設計と設備設計の違い【前編】

社会や現場課題を解決するためのアイデアを考え、それを具現化する「機械設計」の仕事ですが、実は「製品設計」と「設備設計」で文化や仕事の進め方が大きく異なります。今回は【前編】として、「設計対象物」「QCDの優先順位」「新規性の有無」をテーマに“製品設計と設備設計の違い”を分かりやすく解説します。 いまさら聞けない 製品設計と設備設計の違い【後編】

いまさら聞けない 製品設計と設備設計の違い【後編】

社会や現場課題を解決するためのアイデアを考え、それを具現化する「機械設計」の仕事ですが、実は「製品設計」と「設備設計」で文化や仕事の進め方が大きく異なります。【後編】では、製品設計と設備設計における「予算配分」「求められる知見」の違いに触れるとともに、「製品設計と設備設計のこれから」について言及します。 若手エンジニアにありがちな強度設計ミス【前編】

若手エンジニアにありがちな強度設計ミス【前編】

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第1回は「若手エンジニアにありがちな強度設計ミス」をテーマに取り上げる。 若手エンジニアにありがちな強度設計ミス【後編】

若手エンジニアにありがちな強度設計ミス【後編】

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第2回は、前回に引き続き「若手エンジニアにありがちな強度設計ミス」をテーマに取り上げる。 設備の輸送や据え付け時に直面するトラブル

設備の輸送や据え付け時に直面するトラブル

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第3回は「設備の輸送や据え付け時に直面するトラブル」をテーマに取り上げる。 保全担当者が苦情を言いたくなる「メンテナンス性の悪い設計」

保全担当者が苦情を言いたくなる「メンテナンス性の悪い設計」

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第4回は、保全担当者が苦情を言いたくなる「メンテナンス性の悪い設計」をテーマに取り上げる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞