鉄鋼材料の製造プロセス:鉄鋼材料の基礎知識(4)(2/3 ページ)

溶銑予備処理

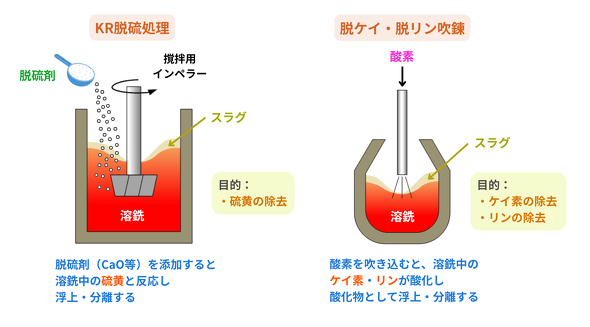

鉄鉱石やコークスなどの原料中には、ケイ素(Si)、リン(P)、硫黄(S)などの不純物が含まれています。そのため、高炉で作られた溶銑には、これらの不純物が高濃度で混ざり込んでいます。鋼材が脆くなる要因となるため、反応容器を用いてこれらの不純物を除去する工程が「溶銑予備処理」です。

硫黄の除去は、「KR法」または「インジェクション法」と呼ばれる方法によって行われます。KR法では、撹拌(かくはん)装置が付いた鍋に溶銑を入れ、脱硫剤(だつりゅうざい)を添加して撹拌していきます。インジェクション法では、溶銑にキャリアガスとともに脱硫剤を吹き込んでいきます。脱硫剤は、酸化カルシウム(CaO)を主成分としたものが用いられます。これらの操作によって溶銑中の硫黄が脱硫剤と反応し、「スラグ」と呼ばれる副生物となって排出されます。

ケイ素とリンの除去は、溶銑への酸素の吹き付けによって行われます。溶銑を専用の鍋に移し、溶銑の表面に酸素を吹き込んでいきます。脱ケイ剤または脱リン剤として、酸化カルシウムを主成分としたスラグ原料も添加していきます。すると、溶銑中のリンとケイ素が酸化反応を起こし、酸化物となります。酸化物になったものはスラグとして固定され、排出されます。

かつて溶銑予備処理は、「トーピードカー」と呼ばれる溶銑輸送車を用いて行う方法が主流でした。これは、横長の容器であるトーピードカーに溶銑を入れ、脱硫、脱リンなどの処理を行うというものです。しかし、この方法では溶銑の温度が低下し、この後の工程で溶銑処理能力が低下してしまうという問題点がありました。そのため、現在はこの方法があまり取られていません。現在は鉄鋼メーカー各社が独自に溶銑予備処理方法を開発し、鋼の高純度化や処理の効率化を図っています。また、環境規制に引っ掛かるフラックスの使用を無くしたり、産業廃棄物低減のためにスラグの量を減らしたりする取り組みも行われています。

製鋼(せいこう)

「製鋼」は、溶銑を鋼に変え、成分を調整する工程です。この工程は大きく、炭素の除去(脱炭[だったん])を目的とした「一次精錬」と、成分の最終調整を目的とした「二次精錬」に分かれます。

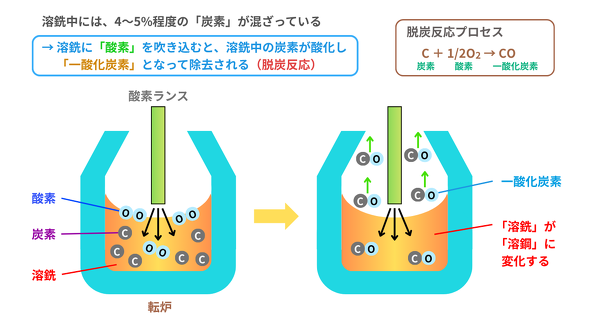

一次精錬では、「転炉(てんろ)」と呼ばれる洋ナシ型の鍋を用いて溶銑を脱炭していきます。高炉で作られた溶銑には、コークスとの接触によって4〜5%程度の炭素が混入しています。一般的な鋼は炭素濃度が0.01〜0.5%程度であるため、そのレベルまで炭素濃度を下げる必要があります。

そこで用いられるのが「転炉吹錬」です。溶銑に対して酸素(O2)を吹き付け、溶銑中の炭素と反応させていきます。反応促進のため、炉底からはアルゴンガスを吹き込んで撹拌していきます。炭素は一酸化炭素となって浮上し、排出されます。このとき、溶銑中に残留していたケイ素、マンガン、リンなども除去されます。このようにして「溶銑」は「溶鋼(ようこう)」に生まれ変わります。

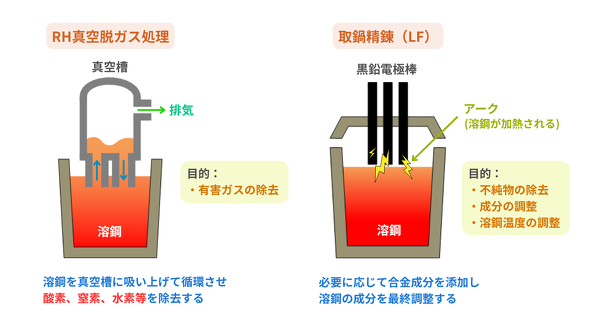

一次精錬によって作られた鋼は、続いて二次精錬が行われます。二次精錬の方法はいくつかありますが、主に行われている方法は「真空脱ガス処理」と「取鍋(とりべ)精錬」です。

まず真空脱ガス処理は、真空下で溶鋼中の有害ガスを除去していく精錬方法です。真空の容器に溶鋼を吸い上げ、アルゴンガスで還流することで溶鋼中の酸素、窒素、水素を排出していきます。真空脱ガス処理には脱炭の機能もあり、酸素の吹き込みと同時に行うことで、溶鋼中の炭素濃度をさらに下げることができます。これにより、炭素濃度を0.001%以下にまで下げた鋼材を製造することが可能です。鋼を高純度化することにおいては、日本は高い技術力を有しています。

もう1つの取鍋精錬は、取鍋を用いて溶鋼の成分を調整する精錬方法です。溶鋼を取鍋に入れ、製造する材質に応じて必要な合金元素を添加し、成分を最終調整していきます。合金元素を添加すると溶鋼温度が低下するため、取鍋には溶鋼を加熱するための黒鉛電極棒が付いています。

さらに、下からのアルゴンガス吹き付けによって溶鋼を撹拌する機能も備わっています。精錬中にはスラグの原料も添加され、不純物の除去も行っていきます。これにより、合金元素が均質に混ざり合い、不純物の少ない溶鋼が完成します。なお、取鍋精錬には、次の鋳造工程を適切な温度で行うため、溶鋼の温度を調節する役割もあります。

「鋳造」は、製鋼工程で作られた溶鋼を鋳型(いがた)に注ぎ、冷やし固めるプロセスです。特に銑鋼一貫プロセスでは、「連続鋳造」と呼ばれる鋳造方法が取られています。

連続鋳造は、「スラブ」と呼ばれる半製品状の鋼材を連続的に作ることができる鋳造方法です。連続鋳造機に注がれた溶鋼は、まず「タンディッシュ」と呼ばれる容器にたまります。溶鋼の酸化や、使用している耐火物の欠落/巻き込みによって発生する介在物を分離/浮上させ、鋼材内に混入しないようにします。タンディッシュを通過した溶鋼は鋳型(モールド)に流入し、ここで急冷されて凝固していきます。その後、ロールによって引き抜かれ、湾曲しながら一枚の帯となって出てきます。帯は所定のサイズに切断されてスラブとなり、次の圧延工程に送られます。

連続鋳造のフローを簡単に説明しましたが、連続鋳造機には電磁気力を利用して鋼材の品質を高める機能がいくつか備わっています。代表的な機能として、「電磁ブレーキ」と「電磁撹拌」を紹介します。

1つ目の電磁ブレーキは、溶鋼に直流磁界を印加し、鋳型に流入する溶鋼の流速を制御する機能です。電磁ブレーキによって溶鋼の流速を落とすことで介在物を浮上させ、鋼材に介在物が巻き込むことを防止します。2つ目の電磁撹拌は、電磁誘導によって鋳型内の溶鋼を撹拌する機能です。電磁撹拌によって溶鋼を撹拌することで、鋼材への介在物の巻き込みや気泡の発生などを防止します。連続鋳造では、このような機能を駆使して品質の高い鋼材が作られます。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 全固体電池製造工程の低露点環境に対応する潤滑剤、新技術で開発

コーナーリンク

![図6 連続鋳造機[参考文献2]](https://image.itmedia.co.jp/mn/articles/2511/05/kn20251105tekkou6.png)