マツダと日本製鉄が「調達の常識」を変える、新型CX-5でサプライチェーン効率化:サプライチェーン改革(2/2 ページ)

補強部材の廃止と新レインフォースメント採用で重量10%削減

両社の共創活動は、新型CX-5において鋼板重量を前モデル比で10%削減するなど、既に具体的な成果を生み出している。

軽量化技術の1つ目は、車体構造最適化による補強部材の廃止だ。従来の車体構造では、各部位を1枚の鋼板部品だけでは補いきれないため、部品同士のつなぎ目にブラケットやガセットといった部材で補強していた。今回はデザインの段階で、日本製鉄側が強度の要件に合わせた最適部材の配分を提案。これにより、これまで使用してきた多くの補強部材が不要になった。

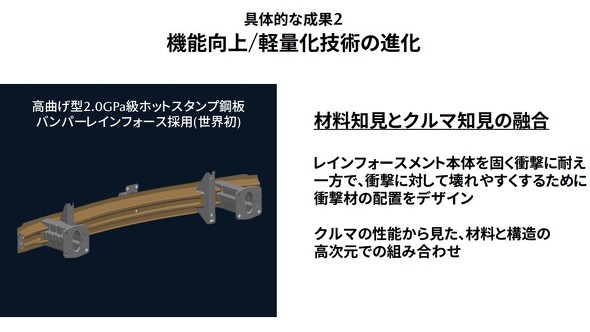

2つ目は、フロントのバンパーレインフォースメントに日本製鉄の「高曲げ型2.0GPa 級ホットスタンプ用鋼板」を採用したことだ。この部位は軽量化のためにアルミ材が使われる傾向が強かったが、アルミは材料コストが鉄の3倍以上になるという課題があった。

そこで、衝撃材の配置に着目した。新構造では、本体には硬い鋼板を採用しつつ、「壊れやすさ」を高めた衝撃材をバンパー部の鋼板と車体側の間をつなぐように配置することで、衝撃時の機能向上と軽量化を両立させたという。

工場近辺に生産拠点を集約しサプライチェーンコストを削減

共創型開発により、サプライチェーンのシンプル化も実現した。

開発の早い段階から日本製鉄が参画することで、鋼板選定の時点から生産/物流の最適化までを考慮できるようになった。具体的には、「どの製鉄所で鋼板を生産するのが最適か」「どうすればマツダの車両組立工場に近い場所で生産できるか」といった点を、開発初期から検討できるようになる。

その結果、新型CX-5の開発過程では、実際にマツダの車両組立工場に近い日本製鉄の鋼板製造工場を生産拠点として選定した。マツダ側では、調達時の輸送コストやCO2排出量の削減、サプライチェーン上の在庫削減につながっている。

日本製鉄のサプライチェーンにも効果があったという。日本製鉄は早い段階で生産計画を立案できるようになったため、生産効率が向上し、間接的な生産コストの削減にもつながった。さらに、鷲見氏は「日本製鉄は多種多様な鋼板を製造しているが、中には採算の取りにくい少量生産品も含まれていた。今回の連携により、日本製鉄が高付加価値な鋼板に生産を集中できるようになり、これが日本製鉄にとっても大きなメリットになったと考えている」と、双方の利益になっていることを強調した。

新型CX-5はモビリティショーで一般向け初公開

今回の取り組みの背景として、自動車業界における電動化や素材価格の高騰、地政学リスクによるサプライチェーンの分断などにより、業界全体が構造変化に直面していることを挙げている。マツダは「2030経営方針」の第2フェーズにおいて1000億円規模の原価低減と、生産性向上による経費1000億円の削減を掲げており、今回の取り組みを戦略実現に向けた重要な変革としたい考えだ。マツダと日本製鉄の2社は、今後も共創活動を適用する車種を増やしていくという。

なお、マツダは「Japan Mobility Show 2025」(プレスデー:10月29〜30日、一般公開日:10月31日〜11月9日)において、今回の共創活動を適用した新型クロスオーバーSUV「MAZDA CX-5」を、世界で初めて一般向けに展示する。

関連記事

マツダの世界初公開ビジョンモデルは「走る歓びは、地球を笑顔にする」を具現化

マツダの世界初公開ビジョンモデルは「走る歓びは、地球を笑顔にする」を具現化

マツダは「Japan Mobility Show(ジャパンモビリティショー) 2025」の出展概要を発表した。出展テーマ「走る歓びは、地球を笑顔にする」を具現化したビジョンモデルを初披露する。 マツダはEV専用工場を作らない、投資を抑えながら電動化黎明期に臨む

マツダはEV専用工場を作らない、投資を抑えながら電動化黎明期に臨む

マツダは電動化のマルチソリューションの具現化に向けた「ライトアセット戦略」を発表した。 日本製鉄の投資で変わるUSスチール、スラグリサイクル設備導入や熱延設備改造

日本製鉄の投資で変わるUSスチール、スラグリサイクル設備導入や熱延設備改造

日本製鉄が米国の子会社であるUSスチールで、持続可能な製鉄所への転換を加速する。今回、モンバレー製鉄所へのスラグリサイクル設備の導入や、ゲーリー製鉄所の熱延設備改造といった設備投資計画が承認された。 マツダが麻布台ヒルズに本社移転、研究開発拠点を新設

マツダが麻布台ヒルズに本社移転、研究開発拠点を新設

マツダは、首都圏機能を強化するため、新たに研究開発拠点「マツダR&Dセンター東京」を開設し、同社の東京本社も霞が関ビルから麻布台ヒルズに移転した。 トランプ関税がトヨタマツダスバルとホンダ日産三菱自の連携を加速する?

トランプ関税がトヨタマツダスバルとホンダ日産三菱自の連携を加速する?

日本の自動車産業が狙い打ちしているトランプ関税ですが、これを契機に新たな連携が生まれるかもしれません。 2025年上期の新車生産は2年ぶりにプラス、稼働停止の反動増で

2025年上期の新車生産は2年ぶりにプラス、稼働停止の反動増で

日系自動車メーカーの2025年上期の自動車生産は、前年の型式指定の認証不正問題やリコールによる稼働停止の反動増があった一方で、中国市場の競争激化や東南アジアの経済低迷など、メーカーによって明暗が分かれた。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”

- トヨタ自動車新社長の近健太氏は「稼ぐ力」を強化へ、佐藤恒治氏は“CIO”に

- ジムニーのMT仕様車がリコール、エンスト時に不具合起こす恐れ

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- ヤマハ複数車種のヘッドランプに新UVコーティング技術を採用

- 2050年のカーボンニュートラル燃料の市場規模は276兆円に拡大

- ホンダが自動車生産台数で国内4位に転落、日系自動車メーカーの生産低迷が続く

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

- 油圧ショベルに3Dマシンガイダンス機能を付与するセンサーキットが誕生

コーナーリンク