自動車部品で採用を目指す高強度セルロースファイバー材料 その利点とは?:素材/化学インタビュー(1/3 ページ)

パナソニックHD MI本部 生産技術研究所 材料プロセス技術開発部 有機材料技術課 課長の豊田慶氏に、kinariの特徴やリサイクルシステム、展開事例、最近の取り組み、今後の展開について聞いた。

国際連合が2017年に発表した環境計画資料によれば、世界では年間3億トン(t)のプラスチックが消費されているが、そのうちリサイクルされているものは14%しかない。

こういった状況を踏まえて、パナソニック ホールディングス(パナソニックHD) マニュファクチャリングイノベーション(MI)本部は2018年に、高濃度セルロースファイバー成形材料「kinari」を開発した。2022年12月には、グループ会社のパナソニック プロダクションエンジニアリングを介して、量産販売を開始した。

パナソニックHD MI本部 生産技術研究所 材料プロセス技術開発部 有機材料技術課 課長の豊田慶氏に、kinariの特徴やリサイクルシステム、展開事例、最近の取り組み、今後の展開について聞いた。

混錬後も白い状態を保ったままペレット化可能

MONOist kinariの特徴について教えてください。

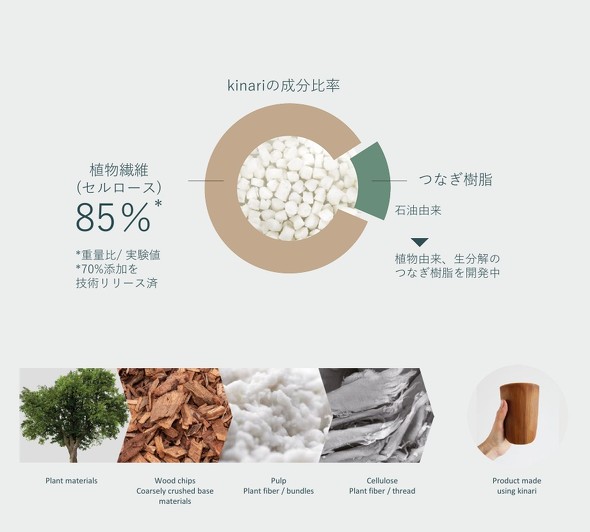

豊田慶氏(以下、豊田氏) kinariは最大85%の植物繊維(セルロース)を含める高機能素材だ。セルロースを含有することによって、従来の石油由来樹脂よりも軽くて高強度な素材となっている。従来の石油由来樹脂で利用していた射出成形機で成形できるため、採用に当たって新規設備の導入も必要ない。

これまで捨てられていたさまざまな植物廃材のセルロースファイバーを原料にもできる。例えば、間伐材、廃紙、わら、農業残茎、木製の樽、天然繊維の衣服、海藻、藻、果実などの搾りかすが挙げられる。使用する原料によって風合いや香りが変わるというユニークな特徴もある。

当社の特殊な製造プロセスにより、セルロースファイバーを樹脂に混ぜて混練する際に、従来と比べて温度を上げないで混ぜることができる。セルロースファイバーはパルプが原料のため、温度を上げすぎると焦げて褐色するが、当社のプロセスの場合は混練後も白い状態を保ったままペレット化できる。そのため、混練時に着色剤を入れるとユーザーが求める色に着色できる。プロセスの温度を変えることで焦げ具合を調整して褐色の度合いをコントロールすることも可能だ。

MONOist kinariのリサイクルシステムはどうなっていますか。

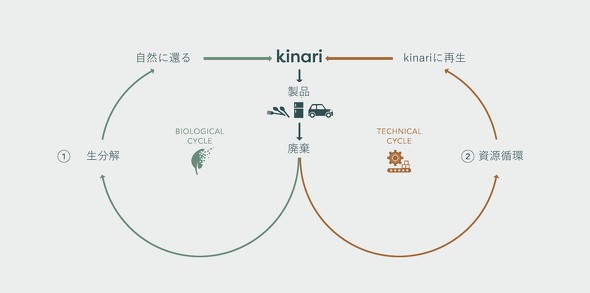

豊田氏 kinariのリサイクルシステムとしてはテクニカルサイクルとバイオロジカルサイクルの両面で開発を進めている。テクニカルサイクルでは、kinariが採用された製品が廃棄された後、回収してkinariとして再生する。

バイオロジカルサイクルでは、kinariが採用された製品が廃棄された後、土壌などで生分解され自然に還す。そのため、現在はつなぎ樹脂も含めて100%生分解可能になるようにkinariの開発を進めている。ちなみに、現状の外部機関でのテストにより、85%のセルロースファイバーを含有したkinariでも9カ月で生分解できることが証明されている。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 全固体電池製造工程の低露点環境に対応する潤滑剤、新技術で開発

コーナーリンク

パナソニックHD MI本部 生産技術研究所 材料プロセス技術開発部 有機材料技術課 課長の豊田慶氏 出所:パナソニックHD

パナソニックHD MI本部 生産技術研究所 材料プロセス技術開発部 有機材料技術課 課長の豊田慶氏 出所:パナソニックHD