手作り試作部品と量産部品の作り方を知る【前編】:ODMを活用した製品化で失敗しないためには(9)(1/2 ページ)

社内に設計者がいないスタートアップや部品メーカーなどがオリジナル製品の製品化を目指す際、ODM(設計製造委託)を行うケースがみられる。だが、製造業の仕組みを理解していないと、ODMを活用した製品化はうまくいかない。連載「ODMを活用した製品化で失敗しないためには」では、ODMによる製品化のポイントを詳しく解説する。第9回のテーマは「手作り試作部品と量産部品の作り方」だ。まずは、試作設計における手作り試作部品の作り方を取り上げる。

製品は多くの部品で構成されている。今回と次回で、この部品の作り方を解説する。部品の作り方に関しては、ODMメーカーに一任するケースが多いが、試作部品のコストは高く開発費に大きな影響を及ぼす。また、量産部品のコストは製品の販売による売り上げの中の投資回収を大きく左右する。よって、スタートアップも部品の作り方とそのコストを理解しておく必要がある。

製品化日程における部品を作るタイミング

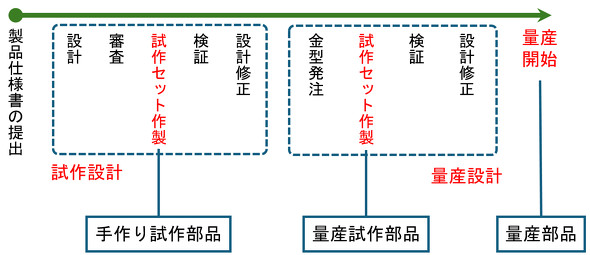

図1に示すように、製品化日程における3つのイベントで、部品を作製することになる。

1回目は、試作設計における最初の検証(試験や測定)のために試作セットを作製するときだ。試作設計の完成度が低ければ、これを複数回行うこともある。2回目は、量産設計において量産部品と同等の部品で検証するために試作セットを作製するタイミングだ。量産部品を金型で作製する場合は、このときの部品は金型で作製する。そして、最後が量産する製品の部品を作製するときだ。

本稿ではそれぞれの部品の名称を以下のように定義し、解説を進める。

- 試作設計の部品:手作り試作部品

- 量産設計の部品:量産試作部品

- 量産する製品の部品:量産部品

今回は、試作設計における手作り試作部品の作り方について、樹脂、板金、金属の順に解説する。

樹脂の手作り試作部品の作り方

樹脂部品とはプラスチック製の部品のことであり、その作り方は4通りある。

- 板材の貼り合わせ

- 角材の切削

- 注型

- 3Dプリンタ

板材の貼り合わせは、部品形状を複数に分割し、厚みの異なる板材をそれぞれの部分の形状に合わせて切削加工し、それらを接着剤で1つに貼り合わせる。接着部があるので強度的に弱いが、嵌合など精度が必要な形状の確認には適している。塗装や印刷を施せば、外観的にも量産部品と同じように見えるため、展示会などに出品する場合はこの方法を用いる。

角材の切削は、角材をマシニングセンタという装置(工作機械)で切削し、一体物として部品形状を作製する。接着部がないため、強度的に量産部品に近い。よって、強度試験を行う部品はこの方法が適している。精度が必要な形状の確認にも向いている。

上記の2つの方法は、工作機械や手作業で1部品ずつ作製するため、20〜30個以上になると作製に時間がかかり、合計の試作部品コストが高くなる。よって、このような場合には、注型で手作り試作部品を作製する。

まず、板材の貼り合わせで部品を1個作り、それを原型として用いてシリコーン型を作製する。その後、シリコーン型に注型用の樹脂を流し込んで部品を作製するのだ。1つのシリコーン型で10〜20個の部品を作ることができる。部品をシリコーン型から取り出した後に手加工(後処理)が必要となるが、20〜30個以上の部品を作製する場合には、板材の貼り合わせや角材の切削よりも安価になる。

3Dプリンタは部品を一体物で造形することが可能で、10cm程度の部品であれば1個5時間くらいで作製できる(ここではデスクトップ型の材料押出方式3Dプリンタを想定)。10個程度であれば比較的短期間で作製できるため、角材の切削と注型のメリットを併せ持った方法といえる。

モノづくりスタートアップを支援する機関によく設置されており、3Dデータがあれば誰でも部品を作製できる。操作に関しても、他の手法よりも比較的容易に扱うことが可能だ。よって、製品化設計を始める前の開発段階で、製品や部品の形状を試行錯誤しながら考える際や、若干の部品形状の違いによる性能確認をカット&トライで検討する場合に適している。

ただし、大まかな形状確認はできるが、精度が必要な部品には適していない。また、造形方式によっては積層痕が目立つため、展示会向けなど体裁が重要となる部品の場合は研磨が必要となり、部品コストは高くなる。

ここまで紹介した4通りの方法について、それぞれの特徴を整理すると以下のようになる。

- 板材の貼り合わせ……精度の高い形状確認、展示会用

- 角材の切削……強度確認、精度の高い形状確認

- 注型……20〜30個以上作製

- 3Dプリンタ……10個程度の作製、カット&トライ

これら4通りの方法で作製する手作り試作部品は、量産部品で使用する材料と同じ材質では作れない。よって、最も物性的に近似した板材、角材、注型材を選択する。つまり、手作り試作部品は(一部の部品を除いて)量産部品にはなり得ないことを知っておく必要がある。樹脂の量産部品の作製には金型が必要なのだ。

設計試作において、数百個以上の部品を作りたい場合は、アルミで金型を作製して部品を成形する方法もある。アルミの金型は部品が大きくなる方向の変更しかできず、また量産部品を成形する鉄鋼の金型のように丈夫ではないため、1万個以下の部品を一度に作製するのに適しているが、定期的に生産する量産部品の作製には向かない。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現