なぜプロセス用フィールドバスは広く普及しなかったのか:産業用ネットワークのオープン化の歴史(3)(3/3 ページ)

プロセス用フィールドバスは普及したか

プロセス用のフィールドバスであるFoundation FieldbusとPROFIBUS PAは共にある程度はマーケットに普及しました。これには、下記の要因があったと思います。

・A-D変換、D-A変換の誤差をなくし、正確な信号伝送ができるようになった

・デジタル通信による機器へのパラメータ通信を可能にすることで、中央でのデバイス管理などが可能になり、保全作業へのメリットとなることが評価された

ただし、1995年当時、「フィールドバス協会では、2000年に出荷ベースで主要なPA用フィールド機器の20%程度がフィールドバス対応になることを期待している」※4と甲斐氏が期待したほどには普及しませんでした。

※4…「フィールドバス基礎ブック」(1995年9月 オーム社 甲斐忠道)

筆者はFoundation Fieldbus、PROFIBUS PAはほぼ同等のマーケットシェアを持っていたと考えています。

2006年3月にFieldbus Foundation会員総会(全世界)でFoundation Fieldbusの設置台数が70万台と発表がありました(日本フィールドバス協会のセミナー資料2006年9月による)。また、2006年にプロフィバス協会はPROFIBUS PAの累計出荷台数が53万台になったと発表しました。

同時期に、プロフィバス協会は、ファクトリーオートメーション用のフィールドバスPROFIBUAS DPの累計出荷台数は1500万台と発表しています。つまり、Foundation FieldbusとPROFIBUS PAの合計の累積出荷台数より、ファクトリーオートメーション用の1つのプロトコルであるPROFIBUS DPの出荷数が10倍以上多くなっています。

プロセス産業と機械産業を比較すると、全世界で機械産業の方が大きいだろうと想像しますが、それでもマーケットにこれだけの差があるとは思えません。

プロセスオートメーションのフィールドバスが当初に期待されたより業界に広まらなかった理由は幾つか考えられます。

1. デジタルを使うメリットが見えなかった

ユーザーサイドから見ると、フィールドバスを導入することでシステムの制御性が劇的に改善されるかというとそれほどではありませんでした。特にデータの通信周期が遅いと、従来のアナログ信号を使った制御より制御の性能が落ちてしまうことが懸念されたのです。

さらにプロセス産業で操作端として多く使用される(空気圧で動く)バルブは、デジタル信号を使って操作信号自体の分解能が上がっても、そのような細かいデータの違いを実際の操作量に反映することは難しいという限界がありました。

つまり、アナログ信号、接点信号をフィールドバスというデジタル通信に変更するメリットが十分に見えなかったのです。

2. 進まなかったコスト削減

フィールドバスを採用する1つのメリットとして、信号配線関連の費用が減るということが見込まれました。

なぜなら、デジタル通信では1対の信号線に複数の機器が接続できるので、1対の信号線に1個の機器しか接続できないアナログ通信に比べて配線量が大幅に減ると期待されたのです。

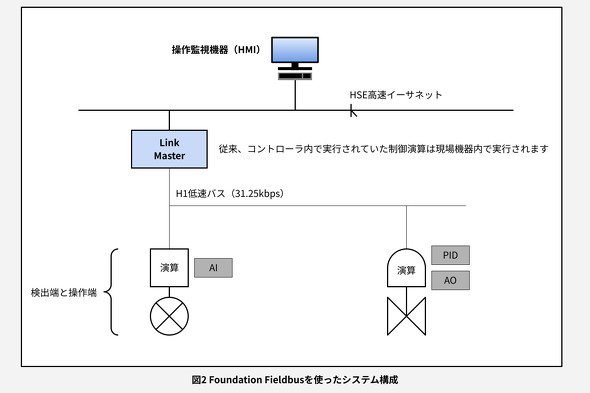

この削減効果を増すために、ISA SP50委員会では、現場機器の接続に使われるフィールドバス(H1)の複数系統を束ねてコントローラーに接続するフィールドバス(H2)という階層構成を提案しました(図2)。しかし、残念ながらFieldbus Foundationではフィールドバス(H2)<その後HSE(High Speed Ethernet)>に対応する機器がほとんど開発されませんでした。

2線式伝送であるフィールドバス(H1)だけでは、1つのネットワークに接続できる機器数が供給電力の範囲内に制限されます。特に本質安全防爆となると1つのネットワークに3個くらいの機器しか接続できなかったという例も聞いています。これでは信号配線関連の費用の削減に十分とはならないわけです。

3. 限られた供給電力

現場機器に供給できる電力は2線式伝送、本質安全防爆の制限により限られています。

供給電力が限られると、現場機器のマイクロプロセッサの選択肢とメモリの大容量化へのネックとなります。つまり、現場機器はデジタル機器として処理速度を上げたり、高機能化させたりすることが難しかったのです。

4. ハイブリッド伝送方式の普及

プロセスオートメーションの世界では、アナログ伝送がデジタル伝送に至る間に、ハイブリッド伝送というアナログとデジタルを組み合わせた伝送方式が普及したことがあります(特にアメリカで)。

この代表例はRosemount(現Emerson)が提唱したHARTプロトコルです。幾つかの会社では、需要のあるHARTを捨ててまで、新しいフィールドバスの導入に熱心ではありませんでした。

終わりに

今回は、プロセスオートメーションではフィールドバスに求められる機能に特殊性があり、そのために仕様の検討を1980年代という早い時期から進めていながらも、期待されたほどには普及が進まなかったことを説明しました。

普及のネックとなった項目は、仕様上では、リアルタイム性、現場機器への供給電力であり、これは物理層に31.25kbpsのIEC61158-2規格を採用したことが大きな理由と思われます。

ただし、他の要因を挙げる方もおられると思います。

例えば、フィールドバス(H1)の場合、異なるベンダーのファンクションブロックを統合するエンジニアリングの難しさがありました。それから機器、システムの価格の問題や、どのくらいのベンダーがサポートしたかというマーケットの問題もあるでしょう。

また、PROFIBUS PAでは、処理速度、消費電力がそれほど問題にならないと考えられる方もおられるかもしれません。ただし、本稿ではそれらの細かい点には触れません。

現在、プロセスオートメーションのフィールドバスは物理層にAPL(Advanced Physical Layer)と呼ばれるイーサネット規格を使うことで、課題を克服しようと考えています。

APLはフィールドコム、ODVA、プロフィバス協会、OPC協議会により共同で開発されている技術です。APLを採用する機器の認証試験も2025年から開始される予定です。

APLを採用したプロセス用フィールドバス規格がどのようにマーケットに浸透するか、つまり、プロセスオートメーションのオープンなフィールドバスの採用、普及はこれからが本番だと期待されているわけです。

関連記事

フィールドバスのオープン化の始まり

フィールドバスのオープン化の始まり

本連載では、産業用ネットワークのオープン化の歴史を紹介します。今回からは、フィールドバスのオープン化について説明します。まずは、改めてフィールバスとは何かについて考えます。 産業用ネットワークの始まり〜1980年代に登場したGM主導のMAP〜

産業用ネットワークの始まり〜1980年代に登場したGM主導のMAP〜

本連載では、産業用ネットワークのオープン化にまつわる歴史について紹介します。今回は、製造現場にコンピュータが導入され始めた1980年代に登場したMAPを中心に説明します。 いまさら聞けないCC-Link IE TSN入門(前編)

いまさら聞けないCC-Link IE TSN入門(前編)

本連載では「CC-Link IE TSN」に代表される「CC-Linkファミリー」ネットワーク技術の特長と、それによって実現できるモノづくりの未来について、前後編の2回にわたって分かりやすく説明します。前編では、CC-Linkファミリーのこれまでの歩みや、CC-Link IE TSNにおいて採用したTSN技術について紹介します。 いまさら聞けない EtherCAT入門

いまさら聞けない EtherCAT入門

産業用オープンネットワーク「EtherCAT(イーサキャット)」をご存じだろうか。工場などの産業用オートメーションにおいて、フィールドネットワークのオープン化が進む中、なぜEtherCATの存在感が増しているのか。誕生背景やメカニズム、活用シーンなどを詳しく解説し、その秘密に迫る。 いまさら聞けないPROFINET入門

いまさら聞けないPROFINET入門

イーサネットベースの産業用ネットワークである「PROFINET(プロフィネット)」をご存じでしょうか。工場の高度化が進む中、工場ネットワークのオープン化は加速しており、オープンネットワークであるPROFINETの利用範囲は拡大を続けています。本稿では、PROFINETとは何かを分かりやすく解説し、その強みに迫ります。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク