フリーソフトでボルトの疲労破断の有無を予測する:CAEを正しく使い疲労強度計算と有機的につなげる(18)(3/6 ページ)

» 2024年12月05日 09時00分 公開

[高橋良一/RTデザインラボ 代表,MONOist]

フリーソフト「LISA」でやってみよう

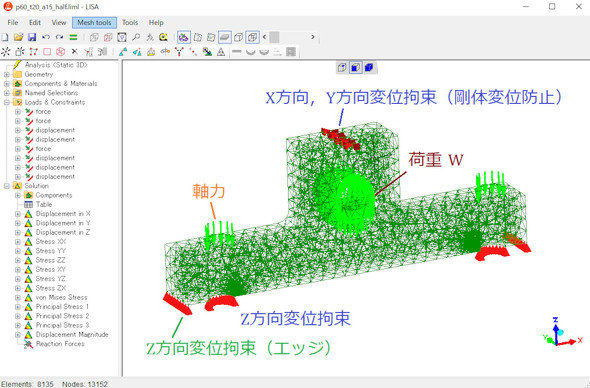

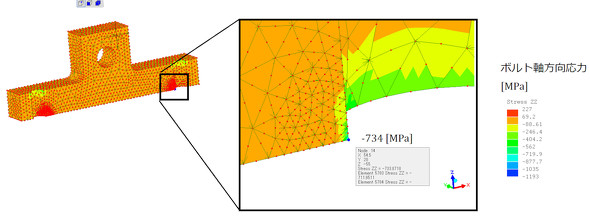

図5の境界条件は、LISAでも簡単に設定できます。図9にLISAによる解析画面を、図10にボルト軸方向応力分布を示します。図9では図示しやすいように2分の1対称モデルとしましたが、1分の1モデルでも同じ結果となります。

図10のA点の応力はマイナス値なので、開口なしと判断できます。

応力がマイナスならボルトは疲労破断しないと判断できるか

開口判定位置の応力がマイナス(圧縮応力)ならボルトは疲労破断しないと判断できるでしょうか。サーベイをしてみましょう。以下の手順で調べてみました。

- ボルト穴エッジの応力がちょうどゼロとなる荷重を求める

- 接触要素を用い、ボルト軸力を再現させたモデルでボルトに発生する応力振幅を求める

- 式2を用いて安全率を求める

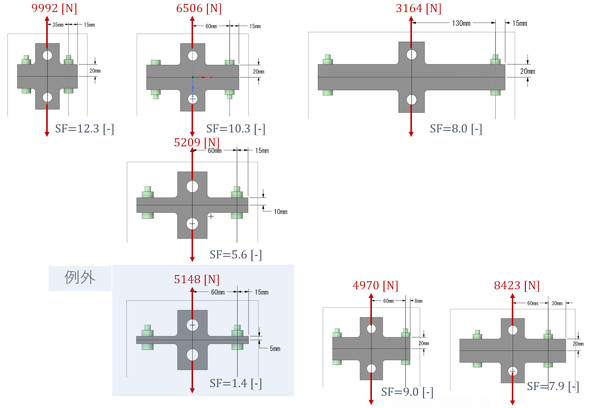

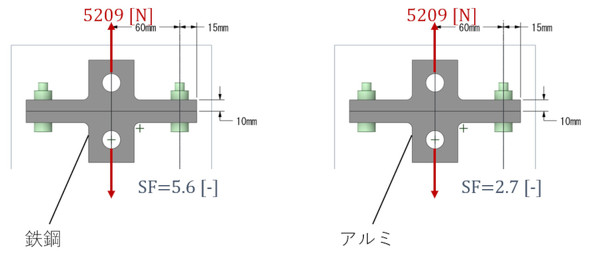

図11にボルト穴エッジの応力がちょうどゼロとなる荷重(これはLISAで求めました)とその荷重での安全率(これは連載第17回の方法で求めました)を示します。

例外が1つありますが、ボルト穴エッジの応力がちょうどゼロとなる荷重では安全率は2[-]以上あるとの結果となりました。

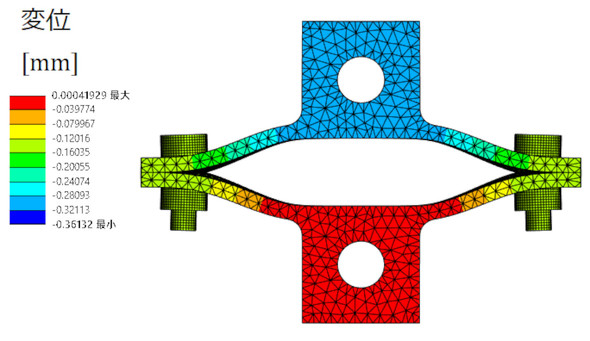

例外に注目します。図12に示すように板厚が薄いとボルトが曲がりやすくなり、応力振幅が大きくなります。

応力振幅が大きくなった理由は、板厚が薄いので被締結体の剛性が低くなって、被締結体の変形が大きくなったためと考えられます。「剛性が低くなった」ということは、ヤング率の小さなアルミ材を被締結体とした場合は条件が悪くなると推測されます。図13に被締結体がアルミの場合の解析結果を示します。図13はサーベイした中で安全率が最も低かったケースです。

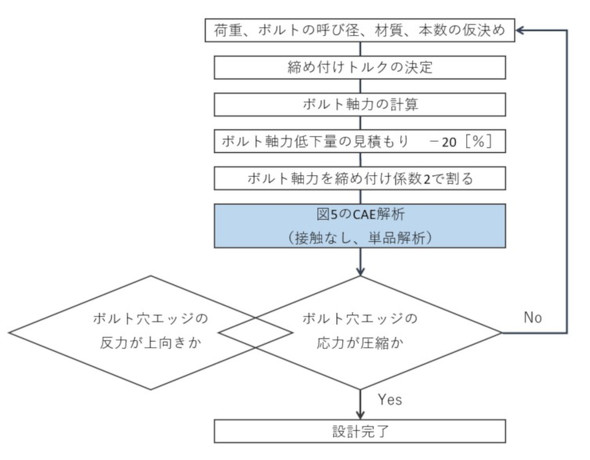

安全率が下がりましたが2[-]以上となりました。被締結体がアルミの場合も同じ結論となり、例外も変わらない結果となりました。簡易的にボルトの疲労破断の有無を予測する手順を図14に示します。

以上が、本連載で説明したかったことの全てです。

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

Special SitePR

あなたにおすすめの記事PR