ダイセル式生産革新から自律型生産システムへ “人”を自律させる仕組み作りとは:ものづくりDXのプロが聞く(1/4 ページ)

Koto Online編集長の田口紀成氏が、製造業DXの最前線を各企業にインタビューする「ものづくりDXのプロが聞く」。今回は、ダイセルのモノづくり革新センター長であり、「自律型生産システム」を主導した三好史浩氏にお話を伺いました。

本連載は製造業のDXに携わる人のためのメディア「Koto Online」に掲載された記事を、一部編集した上で転載しています。記事の情報は、2024年5月時点のものです。Koto Onlineは業界のトップランナーへのインタビュー等を通し、製造業の未来に触れられるコンテンツを発信しています。

2000年に誕生し、モノづくり業界において生産手法を抜本的に変えた成功事例として知られる「ダイセル式生産革新」は、現在でも多くの企業が学ぶ、色あせない優れた手法です。

DX(デジタルトランスフォーメーション)の潮流の中、業種問わずさまざまな企業が業務プロセスの変革に挑む現在、「ダイセル式生産革新」は改めて高い注目を集めていますが、ダイセルは現在さらなる生産性向上を求めて「自律型生産システム」を実行しています。

「ものづくりDXのプロが聞く」は、Koto Online編集長の田口紀成氏が、製造業DXの最前線を各企業にインタビューするシリーズです。今回は、ダイセルのモノづくり革新センター長であり、「自律型生産システム」を主導した三好史浩氏にお話を伺いました。

ダイセル式生産革新は企業特有の「壁」を壊すことがスタート

田口氏 まずは事業の概要や企業風土などについてお聞かせください。

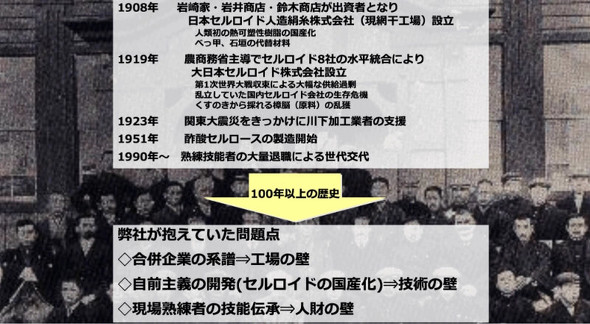

三好氏 「ダイセル式生産革新」やDXの取り組みをお話しする前に、当社の成り立ちを話した方がご理解いただけると思います。ダイセルは、明治末期の1919年に財閥系のセルロイド企業を中心に8社の企業合併でできた会社で、当時は大日本セルロイドという社名でした。

セルロイドは世界初の人造プラスチック材料で、熱可塑性樹脂というプラスチックを国産化する最初のネタでしたので、国を挙げて産業の発展に寄与してきました。セルロイドは眼鏡のフレームやボールペンなど、当時はさまざまな生活用品に使用され、欠かすことのできない素材でした。

しかし、セルロイドは燃えやすい性質があり、大きな課題でした。セルロイドに変わる不燃化プラスチックとして開発されたのが酢酸セルロースです。現在でも酢酸セルロースは、液晶ディスプレイの保護フィルムなどさまざまなものに使われています。

当時の大日本セルロイドの写真フィルムの部門が分社化したのが、富士写真フイルム(現在は富士フイルムホールディングス)です。

ダイセルは歴史のある会社ですが、そもそも合併企業です。現在、グループ企業が75社、工場が7つありますが、三井系、三菱系などそれぞれの系譜は異なります。つまり、同じ会社であっても壁があり、労働組合も工場毎に個別交渉しており、単一化までに60年ぐらい続いていました。

またセルロイドを日本で初めて国産化したので、当時最先端の技術が集まっていました。当社は新たな素材の提供のみならず、川下の加工に関しても支援を行うことで日本のモノづくりを行うサプライチェーン構築にも寄与したことが社史に収められています。

自分たちで立ち上げ、切り開いてきたからこそ、自前主義の考えや多くの技術者、熟練の技術者を抱えることになり、歴史的にもこうした問題に直面することになりました。

1990年代に現在の社長の小河(義美)が当時30代で課長時代、モノづくりの現場にいました。そこで、ずっと続くこれらの壁に問題意識を持っており、それが1つのきっかけとなって考案されたのが「ダイセル式生産革新」と聞いております。

その背景には、いわゆる効率化だけではなく、企業の成り立ちから存在する組織、技術、人財の壁をぶち壊す取り組みでもあったのです。

田口氏 「ダイセルレポート」でも2000年頃に初めて「ダイセル式生産革新」という言葉が出てきます。

三好氏 兵庫県姫路市の網干工場に統合生産センターがつくられた2000年で、そこでは、東京ドーム20個分ぐらいの敷地に建設されたプラントをこの1か所で集中コントロールし、全てのプラントを20人の要員で運転しています。

生産革新以前の生産の運営はモノの形態に合わせた単位になっていましたが、当時の先輩方は本来のモノづくりのつながりから運営形態をサプライチェーンでくくり直しました。

ただ、くくり直してもプラントの位置を簡単に移動することはできないので、当時急速に進むデジタル技術を活用してあたかも隣に並んでいるかのように見せて実現してきたと理解しています。

例えば、モノづくりの上流側は気体・液体形態が多く、下流に行くにつれ固体になります。つまり、上流と下流で別の組織運営がされていましたので、上流工程でトラブルが起こると、下流にも悪い影響が出るため、その結果、上下の工程間で仲が悪かったと聞いています。

仲が悪い弊害は、情報断絶を招き、信用がなくなると上下工程でトラブルがあっても影響を受けなくするために在庫を持つなどの力学が作用することです。モノづくりの過程で生じるこのような無駄を、デジタルの活用によりバーチャルで統合運営し、解消していったということになります。

田口氏 2000年当時としては、かなり革新的な手法です。

三好氏 バーチャルファクトリーは、広島県の大竹市と兵庫県の姫路市の工場のデータを連結させてエネルギーの最適化計算をしています。各工場でエネルギーのボイラーやタービンの構成が異なるため、需要からどのような構成で運転したらいいかを選択しています。

デジタル化と言えばそれまでですが、目的は縦割りから横割りへと運営を変えていくことで、そのためにデータ基盤を構築して連携しています。

CORE CONCEPT TECHNOLOGIES INC.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク