ダイセル式生産革新から自律型生産システムへ “人”を自律させる仕組み作りとは:ものづくりDXのプロが聞く(4/4 ページ)

AIで進化した「自律型生産システム」は人とシステムの成長が軸

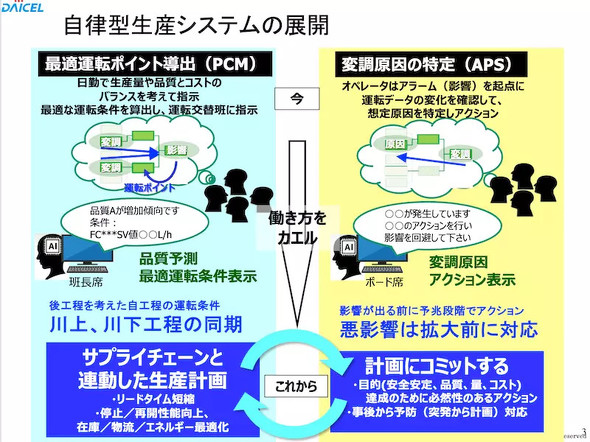

三好氏 われわれが作ったシステムは、現場のベテランオペレーターから抽出した840万ものノウハウのロジックをツリー状に可視化し、AIで予測してるんですよね。成果が出ない、といわれると、むしろあなたたちの考えていることが間違っていたんじゃないですか、ってことになってしまう(笑)。

さらにデータと照合していくと、これまでは限界と思い込んでいたけどさらに最適化できる部分が見えてきました。このAIシステムは、もともとAIについて素人の私たちが勉強して、全て自前でつくって運用していて、今は全工場にそのメンバーを配置してるんですよ。

ですので、この現場からのフィードバックがあればすぐにバージョンアップできます。だから、常に進化していきますし、意見が反映されて改善に直結するので改善提案をした人はうれしいですよね。

ノウハウの修正の過程では、現場の若手がこうした方がもっと精度上がるんじゃないですか、とベテランに意見がいえるようになってきた。このサイクルがあるので若手が活性化しています。

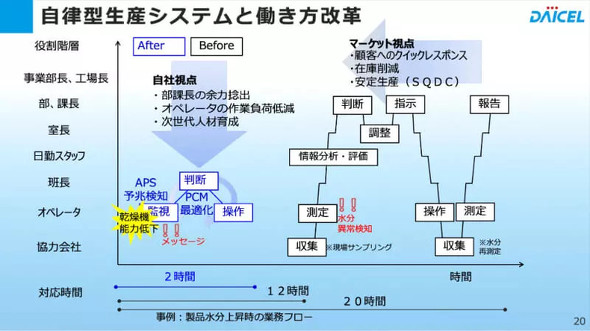

三好氏 上の図において、黒色が仕組みを入れる前のワークフローです。縦軸の階層は上の方が上位階層ですね。品質分析や巡回点検など自動化が進んでも人がやる作業は残っています。

例えば、ある製品には水分の品質規格があります。現場で測定するサンプルを採取して、実験室で分析にかけます。水分値が規格を上回っていることが分かると原因を追究していく。

すると日勤のスタッフや技術者が検討に入り、それだけで時間を要します。この事例では乾燥機に原因があると生産そのものを止めないといけないリスクも発生し、部課長の承認や生産計画、営業など他の部門との話し合いが必要になっていきます。

「自律型生産システム」では、例えば、水分上昇を連続的に監視しており、それが発生したタイミングで、その原因が乾燥機の能力低下だと教えてくれます。化学プラントの場合は設備をすぐに止めて修理することが困難な場合が多く、リカバリーするために設定温度を上げるなど判断が必要になるため、設定温度を何度にしたらよいかのレコメンド支援をします。

これにより青色の働き方に変わります。これは人が作業を機械に置き換えたのではなく、従来にない早期のタイミングで検知することで、事後から予防業務にシフトしていることになります。

われわれが作るシステムはただのITツールではなく、人と機械が連関し合うつながりを作り、人が機会を成長させ、その機会を使う人がさらに成長する仕組みを設計しています。「自律型生産システム」という名称は、人もシステムも自律的に成長していくシステム、という意味を込めています。

田口氏 結局、DXは人間。何かきっかけ、仕掛けがないと進まないはずなんですよ。業務をガラッと変えるわけですからリスクにもなります。組織がそれを認めているかどうかは非常に重要なポイントですね。ダイセルさんがなぜこのような改革を推進できたのか、ようやくその秘密がわかった気がします。

三好氏 この手の話では、ITシステムがなにかしてくれるという幻想を抱いてる風潮がありますが、本質的にはそうではありません。ツールはツールでしかないので、結局使う側の問題です。利用する側の考え方・思想・リテラシーがベースになるのですが、これがなかなか伝わらない。ツールが先行する風潮があるので、そこは私なりの課題かと捉えています。

私と一緒にプロジェクトを推進した30人は、私の思想を理解して、現場でリーダーシップを発揮するメンバーになります。現場ではさらにメンバーに落としていき、全員ができるようにしていく必要があります。ただ注意が必要なのは、その過程で思想はどこかに置いてけぼりになり、システムを作ることが目的化しないこと。

目指したいのは、これを使って、こんな風にもあんな風に使えるって無限に想像し、新しい改善のポテンシャルを無限に見いだしていくことですね。それを現場で考えて実行する面白さがあるじゃないですか。当初考えた使い方やメリットはありますが、そこからはみ出して現場のメンバーが自律的に改善できるような仕組みは非常に重視していますね。

田口氏 現場の若手からしたら、はみ出ることのリスクをきっと感じてるんですよね、はみ出てもいいよってやっぱり教えてあげることは大切ですね。

三好氏 本当に大事なのです。人は易きに流れる、じゃないですけど考えることをやめようとします。だから、このシステムを通じてそういうことを考えたり、議論のネタにしたりしてほしい。やはり“目的”は学ぶ必要があります。そして、“手段”は勇気を持って変えていくことも重要です。

田口氏 では、最後に今後の展望について教えてください。

三好氏 私が嫌いな言葉は、「前はこうだったから」です。前例を理由に変えない、やらないのは非常に良くない。自動化を進めたいとは、まったく思っていなくて、人もシステムも生き物のように成長していく形骸化しないサイクルを作りたい。

デジタル化、DXは全ての必須条件であり、当たり前のことだと思っています。この分野に特化、もしくは関わってる皆さんは、刀を持った侍のようなものです。この刀をどう使うかって、自分たち次第だと思うんですよね。

この領域を本当に面白いと感じ、一生懸命向き合っている人には、業種問わず、一緒にやっていきたいので連絡ください(笑)。本当に本当です。

経歴

三好 史浩氏

ダイセル 生産本部副本部長/モノづくり革新センター長/社長室長

2007年にダイセルに入社。入社後、播磨工場、新井工場など現場での生産革新に取り組む。2017年から次世代型生産システム構築プロジェクトリーダーに就任。3年でコンセプト、設計、開発、オフライン検証を行い、2020年に同社網干工場でのオンライン実証テストを実施。2021年にモノづくり革新センターの設立に伴い、現職。

田口 紀成氏

Koto Online編集長

2002年、インクス入社。3D CAD/CAMシステム、自律型エージェントシステムの開発などに従事。

2009年にコアコンセプト・テクノロジー(CCT)の設立メンバーとして参画後、IoT/AIプラットフォーム「Orizuru」の企画・開発等、DXに関して幅広い開発業務をけん引。2014年より理化学研究所客員研究員に就任、有機ELデバイスの製造システムの開発及び金属加工のIoTについて研究を開始。2015年にCCT取締役CTOに就任。先端システムの企画、開発に従事しつつ、デジタルマーケティング組織の管掌を行う。

2023年にKoto Onlineを立ち上げ編集長に就任。現在は製造業界におけるスマートファクトリー化、エネルギー化を支援する一方で、モノづくりDXにおける日本の社会課題に対して情報価値の提供でアプローチすべくエバンジェリスト活動を開始している。

所属及びプロフィールは2024年5月時点のものです

関連記事

豊富なエンジニア体制と「ハミダス」精神、ニチレイフーズの進化の秘訣とは

豊富なエンジニア体制と「ハミダス」精神、ニチレイフーズの進化の秘訣とは

Koto Online編集長の田口紀成氏が、製造業DXの最前線を各企業にインタビューする「ものづくりDXのプロが聞く」。今回は、ニチレイフーズのエンジニア組織や開発体制、スマートファクトリー構想などについて伺いました。 目指すは「物流のオートメーション化」、ソフトバンクロボティクスが提供するロボットソリューション

目指すは「物流のオートメーション化」、ソフトバンクロボティクスが提供するロボットソリューション

Koto Online編集長の田口紀成氏が、製造業DXの最前線を各企業にインタビューする本シリーズ。今回は、ソフトバンクロボティクスの高密度自動倉庫システム「AutoStore」と、部品や荷物を自動で運ぶ搬送ロボット「BellaBot 工業用モデル」について話を伺いました。 NEO新城工場の立ち上げと同時にスマートファクトリーを実現、OSG流の大胆なDX推進

NEO新城工場の立ち上げと同時にスマートファクトリーを実現、OSG流の大胆なDX推進

Koto Online編集長の田口紀成氏が、工場見学を通じて製造業DXの最前線に迫る本シリーズ。オーエスジーのNEO新城工場に伺い、同所の開設・運営に携わる第2製造部 部長の桝田典宏氏にご案内いただきました。 サプライウェブで実現するマスカスタマゼーション時代の企業戦略をローランド・ベルガー小野塚氏が語る

サプライウェブで実現するマスカスタマゼーション時代の企業戦略をローランド・ベルガー小野塚氏が語る

日本の基幹産業である製造業にも、デジタルトランスフォーメーションの波が押し寄せています。今回は「サプライウェブで実現するマスカスタマゼーション時代の企業戦略」をテーマに、コアコンセプト・テクノロジー取締役CTOの田口紀成氏と、CCTのアドバイザーでもある福本勲さんのお二人がローランド・ベルガーの小野塚征志さんを招き鼎談を行いました。

関連リンク

CORE CONCEPT TECHNOLOGIES INC.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク