アマダが製造DXの加速で生産能力増強、変動に強い生産体制へ:スマート工場最前線(1/2 ページ)

アマダがDXを活用した製造改革を推進している。主力工場の富士宮事業所における新たな生産方式の導入やサプライヤーとの連携強化など内容は多岐にわたる。同社の取り組みを追った。

アマダがDX(デジタルトランスフォーメーション)を活用した製造改革を推進している。主力工場の富士宮事業所(静岡県富士宮市)における新たな生産方式の導入やサプライヤーとの連携強化など内容は多岐にわたる。

アマダ 代表取締役社長の山梨貴昭氏は「コロナ禍ではサプライチェーンの混乱による部材の調達難から、ユーザーへのリードタイムを延期せざるを得ないという状況があった。多大なご迷惑をおかけし、非常に歯痒い思いをした。この逆境を機にグループ全体でフレキシブルな生産体制の強化をどうやって進めていくかを検討し、推進してきた」と語る。同社の取り組みを追った。

※ 2024年10月3日に図版の追加を行った。

レーザーマシンに新たな生産方式導入でリードタイム削減

1986年に操業を開始した富士宮事業所には、75万7562m2の敷地に6つの工場棟とパーツセンター、開発・生産技術棟があり、製品の研究開発やレーザーマシンやパンチングマシン、ベンディングの組み立てなどを行っている。また、近郊にはアマダ向けに制御盤の組み立てなどを行うサプライヤー3社を集めた「アマダサテライトパーク」を富士宮市内に開設しており、さらなる生産、物流の効率化を図っている。

アマダの生産方式はブース内で組み立てを行う「屋台ブース生産方式」を基本としている。屋台ブースはその1つ1つがミニファクトリーになっている。

組み立てに必要な部品などはキットの形で供給され、工具類は作業者の手の届く範囲に置かれる。作業者は組み立て中は屋台ブースから出る必要がなく、無駄のない動きで作業に集中できる。

屋台ブース生産方式では、組み立て、調整、出荷準備の各チームが順番にブースに入るブースチーム方式を採用している。それぞれのチームは3、4人の作業者から成り、10〜20日程度のリードタイムでマシンを組み立て出荷する。

ブースチーム方式は作業者間の習熟度のばらつきをチームでカバーでき、多能工化も進めやすい。ただ近年、マシンの多機能化が進むと、仕様、リードタイムが異なる機種の混流生産によって手待ち時間が発生しやすいという課題があった。また現場ではリーダーをはじめとしたチームの編成、ブースの割り当てにも多くの管理工数を要していた。

「マシンによって工程の長さにばらつきが生じ、ブースまたは作業者がアサインできない状況が生まれていた。さらに最近の生産機は主に国内向けの仕様の変動が大きいマシンが40%、輸出向けの仕様のばらつきが少ないマシンが60%、かつ輸出が増えてるという傾向にある」(アマダ ICT部門長の外山正明氏)

そこで新たな生産方式として、ブースライン方式をファイバーレーザーマシンの生産工程に採用した。ブースライン方式は、作業を平準化することで工程を1日単位に細分化し、各工程を専門の作業者に任せる方式だ。同じ人が同じ作業を行う単能工として、標準化された作業工程を繰り返すことで、習熟度が向上しやすくなり、ファイバーレーザーマシンのリードタイムが約20%、組み立て総工数は約30%削減できたという。

組み立てに専門的なスキルを多く要する製品や、ブースライン方式の生産計画を越えた製品は、従来のブースチーム方式を併用して生産している。

その他、クレーン作業を使うフレームの組み立てブースを固定化。配膳量が多い工程が隣接しないようにブースを割り付け、隣接するブースで配膳エリアを共有化するなどしたことでブース数が1.2倍に増え、面積生産性も30%向上した。

アマダ独自のvPostでリアルタイムに実績収集、RFIDタグも活用

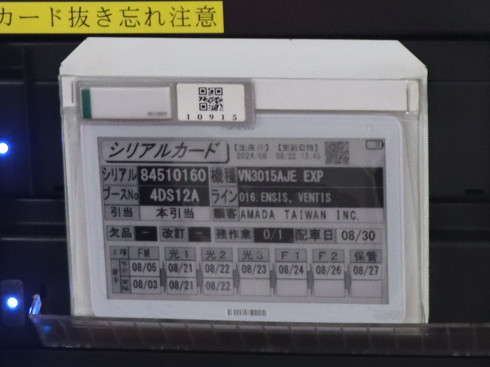

ブースでは、RFID技術を用いた独自の工程実績収集装置「vPost」によって進捗状況を把握している。種別のIDカードによって「いつ:カード挿入時刻」「どこで:vPostのID番号」「誰が:作業者カード」「何の:シリアルカード」「どの作業:工程カード」を行ったのかリアルタイムで収集する。

工程進捗に合わせて配膳や台車の回収もリクエストカードによって物流部門に要求できる。このように現場の進捗に合わせたタイムリーな出庫、配膳を担当者レベルの電話連絡ではなく、vPostカード運用とブースモニターを利用してリアルタイムな配膳要求を実現する。

フレームや基幹モジュールなどの内作加工品は、RFIDタグと組み合わせた電子ペーパーによって、素材の受け入れからマシンへの組み立て、出荷まで一貫して所在地や着完情報を管理している。工場間にはRFIDタグの読み取り装置が取り付けられており、その部材が今どこにあるのか把握できる。電子ペーパー側もWi-Fiのアクセスポイントの変化を、工程間の移動と捉えて内容が自動的に変更される仕組みになっている。

マシンのシリアルごとに販売情報、製造情報、品質情報を集約した「シリアルポータル」も構築しており、作業者はタブレット端末でQRコードを読み取ることで生産仕様情報などの確認ができる。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

アマダ 代表取締役社長の山梨貴昭氏

アマダ 代表取締役社長の山梨貴昭氏

アマダの外山氏

アマダの外山氏

RFIDタグと組み合わせた電子ペーパー

RFIDタグと組み合わせた電子ペーパー