部品コストは正しく見積もれていますか?:ベンチャーが越えられない製品化の5つのハードル(11)(1/2 ページ)

連載「ベンチャーが越えられない製品化の5つのハードル」では、「オリジナルの製品を作りたい」「斬新なアイデアを形にしたい」と考え、製品化を目指す際に、絶対に押さえておかなければならないポイントを解説する。連載第11回では、正しく見積もりを取る方法を伝授する。

前回は、目標部品コストを決め、そのコストを設計過程で維持しながら設計を進める方法を紹介した。そのためには、まず見積もりを正しく取らなければならない。そこで最終回となる今回は“正しく見積もりを取る方法”について解説する。

製品コストの中の部品コスト

最初に、製品コストの中の部品コストに関して説明する。製品のコストは次の3つで構成されている。

- 利益

- 販売費 + 一般管理費

- 製造原価

一般管理費とは、設計に関わる人の設計費や試作品の費用である。製造原価とは、梱包(こんぽう)された製品を製造する際にかかった費用である。

製造原価は間接費と直接費からなり、それぞれ経費、労務費、材料費に分かれる。間接費は特定の製品に限定されない費用で、工場の光熱費や製造技術部門の賃金、作業手袋などである。直接費は特定の製品に関わる費用で、外注加工費や金型費などの経費、作業者の賃金である労務費、そして部品コストである材料費で構成される。これらの中で、設計者はこの部品コストを管理しなければならないのだ。部品コストは製品コストの約30〜35%を占めるため、設計過程で部品コストが100円アップすると、製品のコストは約300円の値上げが必要になる。設計者によるコスト管理が重要であるのが理解できる。

部品コストの構成

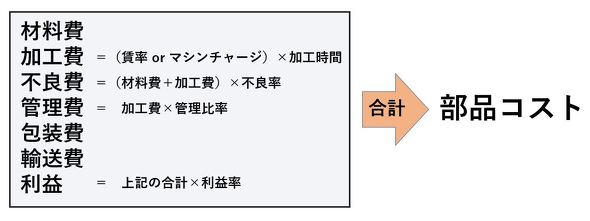

ここでは、機構部品のコストに関して説明する。部品コストは、材料費と加工費で成り立つ。加工費とは、作業者の賃率(時間当たりの賃金)、もしくは機械のマシンチャージ(時間当たりの使用料)に加工時間を掛けた値である。つまり、加工費は加工時間で決まるのだ。材料費に関しては、材料もそれを販売する企業にとっては製品であるため、その材料の加工時間で決まる。つまり、部品コストは、全て加工時間で決まるといえる。

これらの材料費や加工費に、不良率と部品メーカーの社員の給料や工場の光熱費である管理比率を掛けて不良費と管理費が決まる。これらに梱包費と輸送費を加え、最後にこれらの合計に利益率を掛けた利益を加算すれば部品コストになる。

見積依頼の基本原則〜見積明細書

見積依頼の基本原則は、次の2つである。

- 見積明細書を入手する

- 部品の最終仕様で見積もる

最終価格の値だけの見積もりではなく、前述の材料費と加工費などが記載された見積明細書を入手すべきである。その理由は2つある。一つは、量産期間中に、材料費や光熱費に変動が生じた場合、見積明細書がなければ変動額が分からないので、部品コストを変えにくくなるからだ。ウクライナ情勢では、現実としてこれが問題となってしまった。もう一つは、コストダウンなどで部品仕様に変更が生じたときに、いくらコストが変わるか分からないからだ。例えば、塗装を削除しても塗料費(材料費)と塗装費(加工費)が分からないのだ。

量産は長期にわたるため、その期間中にさまざまな変化がある。その変化に適切に対応していくためには、見積明細書が必要なのだ。これは、発注側と部品メーカーの信頼関係にもつながることを理解してほしい。

見積依頼の基本原則 〜最終仕様で見積もる〜

まだ製品の仕様が明確に決まっていなくても、その時点で想定できる最終仕様で見積依頼するのが大切だ。例えば、切り替えボタンの印刷表示の位置と文字内容が決まっていなくても、想定できる位置に仮の文字を図面に表記して見積依頼するのだ。見積もりは、最終の合計部品コストを知るために取得するものなので、極力最終の部品コストになるようにしなければ意味がない。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞