自動車メーカーらの活用が進むアマダのInnovation LABO、新たなビジネスの芽も:FAニュース(1/3 ページ)

アマダはアマダ・グローバルイノベーションセンター(AGIC、神奈川県伊勢原市)を報道陣に公開し、AGICにおける取り組みや最新製品を説明した。

アマダは2024年5月16日、同社のアマダ・グローバルイノベーションセンター(AGIC)において同月17日から6月13日まで約1カ月間にわたり行う特別イベントに先立ち、AGICを報道陣に公開し、AGICにおける取り組みや最新製品を説明した。

これまで取引なかった企業からの相談も

AGICは従来のアマダ・ソリューションセンターを3年かけて改修し、2023年2月に開設された。「お客さまとともに金属加工の未来(あす)を共創する空間」をコンセプトとし、90種以上の製品を機構や要素技術も含めて解説するInnovation Siteや最新のソリューションと検査機器を常備し、技術スタッフがユーザーとさまざまな課題を検証するInnovation LABOなどを設けている。これまでに約5000社、1万人が来場しており、来場者はユーザーだけでなく、大学や官公庁など幅広い分野に及んでいるという。

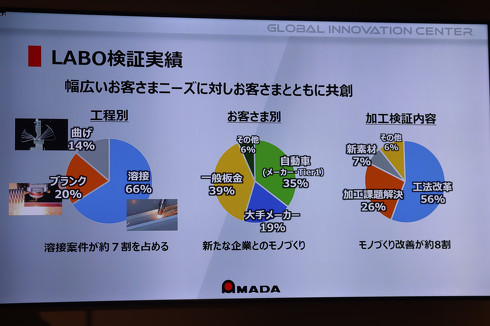

特にInnovation LABOに関しては、案件の7割が溶接に関する依頼だという。アマダ イノベーションセンター長の岸本和大氏は「溶接は板金工程の中で自動化率がまだ低いことに加え、ブランク、曲げといった前工程の影響を非常に受ける工程であるため、製造現場に多くの課題が残っている」と語る。

従来、取引の少なかった自動車メーカーやTier 1企業からの依頼も多い。「これまでは自動車メーカーのような大量生産のラインに組み込むような機械は作っておらず、なかなか接点がなかった。電動化が進む中で、メーカーが抱える加工課題に対して、われわれのレーザー技術を使った相談をいただいている。人手不足に関連して、今行っている工程を工法改革で減らしたいといった相談もある。そういった中で新たなビジネスへとつながりつつある」(岸本氏)。

Innovation LABOでの加工検証内容については、新たな加工方法に挑戦する工法改革、加工品質や加工精度をより高める加工課題の解決といったモノづくりの改革が約8割を占めている。クラッド材や高張力鋼板、銅などの新素材に関する検証も多いという。

ブルーレーザーなどを活用したEVモーターの平角線溶接

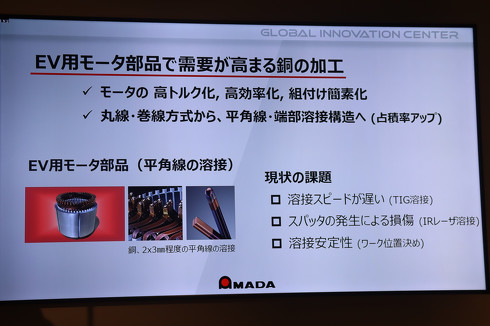

Innovation LABOにおける事例の1つとして報告されたのはEV(電気自動車)用モーターだ。

今後のEVの普及を見越して、EV用モーターの高トルク化、高効率化、組み付けの簡素化といったニーズがある中で、モーターは丸線を利用した巻き線方式から、より占積率をアップした平角線による端部溶接方式に移りつつある。ただ、その製造工程においては、モーター1個当たり100〜250カ所といった多くの平角線を溶接して結合する必要がある。

「現在、こういったモーターはTIG溶接やファイバーレーザーを主流としたIRレーザーによって溶接されているが、溶接時に発生するスパッタがモーター本体に与える影響や、溶接を行う各平角線の位置決め精度、溶接スピードといった多くの課題を抱えている。そこでInnovation LABOでは生産効率の向上、高品位加工、加工位置の自動調整といったニーズに対し、われわれがこれまで培ってきたレーザー技術、高速スキャナー制御技術、AI(人工知能)処理技術を応用することで新たなモノづくりに取り組んだ」(岸本氏)

具体的には、銅溶接時のスパッタの発生を抑える出力4kWのブルーレーザーやスキャナー加工と同時に軸移動を行うオンザフライ加工、撮影した画像から平角線の位置を検出するAI処理技術などを提案し、ユーザーの課題に対応したという。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク