品質保証システムとその前提である品質マネジメントシステムの関係とは:AMの品質保証とISO/ASTM 52920(2)(3/3 ページ)

ラーメン屋の品質保証システムを構築する

ラーメン屋を例に、品質保証システム構築を具体的な業務として考えてみましょう。

まず、該当工程のフロー図を作ります。図2は、とても簡略化したフロー図です。実際には必要な仕入れや原材料の管理などの工程や、メインの工程から派生するサブ工程などをばっさりと省略しています。フローのゴールは、顧客の要求品質を一貫して満足することです。

次に、顧客の要求品質を洗い出します。

味:いつもおいしい、いつも同じ味

→ 常に味の構成要素が同じ:スープの温度、塩分濃度、だしの濃度、麺の太さ、麺の硬さ、具の種類、具の大きさ、具の量

価格:いつも同じ価格

接客態度:いつも親切、いつも注文の受け間違いがない

清潔さ:いつもきれい

続いてこれらに、合格基準(範囲)を設定します。例えば、味であればその構成要素に対して、

スープの温度:80〜90℃

塩分濃度:0.8〜1.0%

などです。また、価格であれば、メニュー表を決定します。

価格(税別):ラーメン 800円、麺大盛 100円、味玉 100円

となります。接客態度のような数字で表しにくいものについても、点数化するなどして基準を決めておきます。

接客態度:ホールスタッフは年に1回の接客試験で80点以上を獲得すること

のようなイメージです。

さらに、いつもそれぞれの合格基準を達成した状態で顧客に納品するための方法とどんな証拠があればその通りに実践したといえるかを考えます。

例)ラーメンの調理

1 各材料の分量と調理方法を定めたレシピ通りに作る

2 社内資格を取得した調理人のみが調理する

3 提供前に、注文内容と商品があっているか確認する

4 ここまでの工程がOKだったことを確認し注文票に調理人がサインする

以上のようなイメージです。

これらを実現するためには、レシピを作ったり、調理人の研修制度や資格認定制度を作ったり、各店舗に資格認定の調理人の名前を貼り出したり、チェックがしやすいような注文票を考えたり、とやるべきことが見えてきます。そして、もし不具合が発生した時に、原因を追究して改善できるような仕組みも必要です。

例えば麺が伸びているという不具合が発生した場合、各工程の証拠を確認します。

調理後30秒以内に提供する決まりなのに、実際は45秒かかっていたとします。その根本原因は、想定より混雑していてホールスタッフが足りなかったからなのか、調理が出来上がったのに気付くのが遅れたからなのか、と追求します。原因が分かれば再発防止のためにはスタッフを増やせばいいのか、調理出来上がりを知らせるベルを導入するのか、というように考えます。不具合をきちんと把握し最後まで解決すること自体の仕組みとルールも必要です。

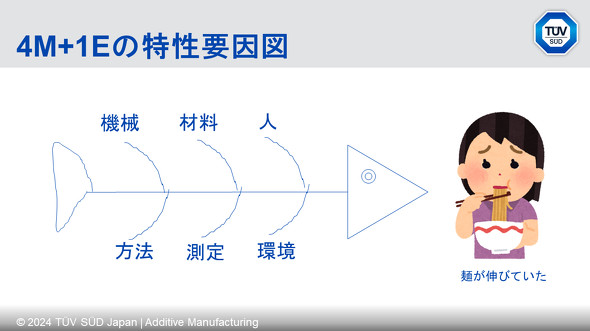

各工程の合格基準の設定や不具合の根本原因は、4M+1E(Man=人、Machine=機械、Material=材料、Method=方法+Environment=環境)と呼ばれる、特性毎に考えていくと抜け漏れがなくて便利です。

このように、関連する全ての工程が、いつも品質を満足させられる状態、ちゃんとした状態になるようにしていくのが品質保証システムの構築です。

今回は前半で品質保証システムは品質マネジメントシステムを前提にしている、という両者の関係についてみてきました。また後半には、品質保証システムの構築とは、顧客が安心できる仕組みを作って、その通り実行し、その証拠を残し、継続的改善(PDCA)を続けるようにすることである、ということを解説しました。次回は、ラーメン屋さんから離れて工業製品の量産品質保証について考えていきましょう。

関連記事

品質保証とは何か、その定義を改めて考える

品質保証とは何か、その定義を改めて考える

本連載では、AMにおける品質保証と、その方法を標準化した国際規格ISO/ASTM 52920について解説する。今回は、品質保証とは何かを改めて考える。 相次ぐ品質不正、その発生原因と検討すべき対応策

相次ぐ品質不正、その発生原因と検討すべき対応策

品質不正の連鎖は収束する気配を見せません。品質不正は一企業の問題で済むことでなく、産業全体の停滞を招く可能性も十分にあります。本連載では相次ぐ品質不正から見える課題とその処方箋について、事例を交えつつ全7回で解説します。 あなたが品質管理で果たすべき役割は何か

あなたが品質管理で果たすべき役割は何か

製造現場で実施する製品管理を中心とした品質管理の基本を解説する。組織における品質管理の在り方から先人の教訓まで、筆者の経験とノウハウを紹介。 AMを実製品に活用するためには何から取り組めばいいのか

AMを実製品に活用するためには何から取り組めばいいのか

本連載では、何が金属3DプリンタによるAM実製品活用の妨げとなっており、どうすれば普及を進められるか考察する。今回は、AMを実製品に活用するには何からどのように取り組めばいいのかについて考える。 金属3DプリンタによるAMで先行する海外勢への日本の対抗策とは何か

金属3DプリンタによるAMで先行する海外勢への日本の対抗策とは何か

本連載では、日本国内で何が金属3DプリンタによるAM実製品活用の妨げとなっており、どうすれば普及を進められるかを考察する。今回は、実製品活用で先行している海外勢への対抗策について考える。 アディティブマニュファクチャリングの品質保証に関する初の規格書

アディティブマニュファクチャリングの品質保証に関する初の規格書

第三者認証機関であるTUV SUDの日本法人であるテュフズードジャパンは、アディティブマニュファクチャリング(AM)の品質保証を扱う初の規格書「DIN SPEC 17071」について発表。仕様策定にはテュフズードの他、ドイツ鉄道、MT Aerospace、シーメンス・モビリティが携わった。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

コーナーリンク