リブ部分のみを発泡させ樹脂部品の軽量化と強度向上を実現する新たな発泡成形技術:材料技術

マクセルは、独自の発泡成形技術「RIC−FOAM(Resilient & Innovative Cellular Foam)」を応用し、補強構造体であるリブのみを部分的に発泡させることで、軽量化と曲げ荷重による変形抑制およびきれいな外観を実現する新たな発泡成形技術を開発したと発表した。

マクセルは2024年4月16日、独自の発泡成形技術「RIC−FOAM(Resilient & Innovative Cellular Foam)」を応用し、補強構造体であるリブのみを部分的に発泡させることで、軽量化と曲げ荷重による変形抑制およびきれいな外観を実現する新たな発泡成形技術を開発したと発表した。

現在、マクセルのグループ会社であるMDCNおよび協力メーカーで、電気自動車(EV)が多く生産される中国向け製品を中心に、同発泡成形技術を実用化する準備を進めている。

従来の発泡成形機をそのまま使用可能

樹脂使用量の削減と軽量化はカーボンニュートラル達成のためにEVなどのモビリティ分野を中心に世界的なトレンドとなっている。樹脂使用量の削減と軽量化を達成する方法の1つとして、樹脂を発泡させる発泡成形技術がある。

発泡成形技術については、近年リサイクルや環境負荷の観点から、窒素やCO2を用いた物理発泡成形技術の実用化が進んでいる。マクセルでは2017年に京都大学と共同で開発した低圧の物理発泡成形技術であるRIC−FOAMを応用した装置を射出成形装置メーカーから現在販売している。その装置を用いて、軽量化や高精度化などを目的に自動車、家電、スポーツなどの分野で使われる部品が製品化されている。

一方、RIC-FOAMを含めた発泡成形技術では、樹脂の強度が低下する点、発泡剤起因のガスにより外観が悪化する点が以前より課題として挙げられていた。そこで樹脂成形品の強度を高めるために、基材を厚くする方法やリブという補強構造体が広く採用されている。

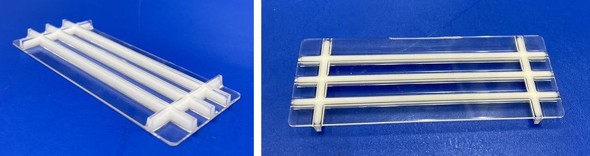

マクセルでは、これらの課題を解決する方法として、リブのみを発泡させる部分発泡成形技術を開発した。同技術では基材は発泡させず、リブのみを発泡させることで、強度ときれいな外観を両立する。

今回開発した技術を用いることで、従来の発泡成形機をそのまま使用し、射出成形時に金型内でリブのみ部分発泡させることが可能だ。部分発泡の技術は、マクセルがコアコンピタンスとするアナログコア技術「混合分散」「精密塗布」「高精度成形」のうち、「高精度成形」技術である金型/成形技術を進化させることにより実現した。今後、同技術をブラッシュアップすることで、軽さ、外観、強度を実現した新しい構造設計およびそれに基づいた樹脂部品の創出に貢献していく。

なお、リブを設けた成形品の曲げ剛性は、リブの高さに応じて高くなる。そのため、高いリブを形成することで軽くて強い部品を作ることができる。しかし、発泡させていない樹脂の成形では、リブを高くするとリブ根本の樹脂圧力が不足することで樹脂の収縮に伴うへこみ(ヒケ)が生じる。また、従来の発泡成形では発泡によりヒケを解消できるが、基材も発泡するため強度や外観を維持することが困難だった。

関連記事

レゾナックの射出発泡成形品が「レクサスRZ」外装樹脂部品に採用、30%以上の軽量化

レゾナックの射出発泡成形品が「レクサスRZ」外装樹脂部品に採用、30%以上の軽量化

レゾナックの独自技術を用いた射出発泡成形品が、トヨタ自動車の高級車ブランド「レクサス」初の電気自動車(BEV)専用モデル「レクサスRZ」に採用された。 クラレがCFRP成形品のボイドを減らすシートと熱膨張で隙間を埋めるシートを開発

クラレがCFRP成形品のボイドを減らすシートと熱膨張で隙間を埋めるシートを開発

クラレは、「SANPE Japan 先端材料技術展2023」で、開発品の酸無水物のエポキシ樹脂硬化剤と表面平滑性付与シート、熱膨張シートを披露した。 プラスチックの問題とバイオプラの基礎

プラスチックの問題とバイオプラの基礎

本連載ではバイオマス由来の2種のプラスチックを組み合わせ開発した、引き伸ばすほど強度が増す透明なフィルム素材を紹介します。今回は、プラスチックの問題や解決策として期待されるバイオプラスチックの基礎について説明します。 バイオプラスチックの現状と問題点、注目される生分解性ポリアミド

バイオプラスチックの現状と問題点、注目される生分解性ポリアミド

本連載ではバイオマス由来の2種のプラスチックを組み合わせ開発した、引き伸ばすほど強度が増す透明なフィルム素材を紹介します。今回は、バイオプラスチックの種類や特徴について説明します。 バイオポリエステル/バイオポリアミド複合化材料の設計と合成

バイオポリエステル/バイオポリアミド複合化材料の設計と合成

本連載ではバイオマス由来の2種のプラスチックを組み合わせ開発した、引き伸ばすほど強度が増す透明なフィルム素材を紹介します。今回は、PA4を取り入れた新しいバイオプラスチック材料の開発について説明します。 新しいバイオプラスチック「PBS-mb-PA4」の機能

新しいバイオプラスチック「PBS-mb-PA4」の機能

本連載ではバイオマス由来の2種のプラスチックを組み合わせ開発した、引き伸ばすほど強度が増す透明なフィルム素材を紹介します。今回は、バイオマス由来の2種のプラスチックを組み合わせた「PBS-mb-PA4」の特性や機能を調査した結果を紹介します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- トヨタのEVに載る全固体電池向け固体電解質の大型製造装置を建設

- 富士フイルムが営業利益で過去最高、「半導体材料」と「チェキ」好調

- 10万原子のシミュレーションを1週間で、富士通MI技術の「異次元の高速化」

- 超薄板ガラスがスピーカー振動板で採用

- 厚さ200μmで柔らかくのりのはみ出しが少ないバックグラインドシート

- AGCが減収増益、化学品などが不調もモビリティー向け製品が国内で好調

- レアメタルを使わないシリコーン硬化用の鉄触媒を開発

- 【クイズ】トヨタと住友金属鉱山、全固体電池正極材の共同研究開始はいつ?

- 車載向け全固体電池に絶妙な圧力で、固体電解質と電極をつなぐ緩衝材

- エネルギー消費量を最大75%削減する平膜型排水処理技術の確立にめど

コーナーリンク