セラミックス内部に発生する亀裂や気孔を可視化して検出する技術を開発:材料技術

産業技術総合研究所は、ファインセラミックス内部に発生する亀裂や気孔などを可視化して検出する技術を開発した。明るい色のセラミックスにも適用可能な同技術は、短時間で欠陥を検出し、非破壊で内部を観察できる。

産業技術総合研究所(産総研)は2024年3月8日、ファインセラミックス内部に発生する亀裂や気孔などを、可視化して検出する技術を開発したと発表した。

産総研は、2022年度からファインセラミックスにおけるプロセスインフォマティクス技術の確立を目指し、新エネルギー・産業技術総合開発機構(NEDO)と共同で「次世代ファインセラミックス製造プロセスの基盤構築、応用開発」に取り組んでいる。

ファインセラミックス材の製造時に発生する亀裂や気孔は、10〜100μmのサイズになると製品の特性を致命的に低下させるキラー欠陥となる。そのため、製造プロセスにおいてキラー欠陥を効率的に検出する必要があるが、これまでの製造プロセスは、人の勘や経験に基づくことが多かったため、開発に時間やコストを要するという課題があった。

産総研とNEDOは、セラミックス内部の欠陥に対し、レーザーを用いた蛍光顕微鏡で表面から深さ方向を観察する技術を開発した。

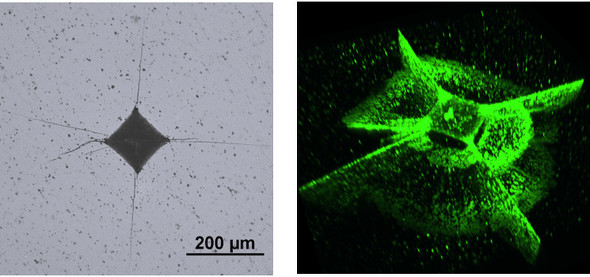

人為的に圧入痕を付けて亀裂を入れたセラミックスにおいて、表面部分だけでなく、鉛直方向に伸びた亀裂を深さ180μmまで3次元像で観察することに成功した。

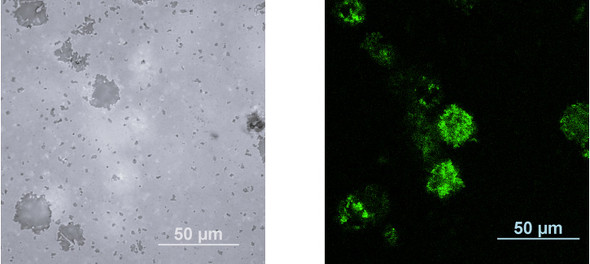

また、粗大な気孔を有する窒化ケイ素や緻密なアルミナ焼結体に同技術を適用したところ、表面に露出していない試料内部の気孔を確認できた。

開発した技術は、アルミナや窒化ケイ素、窒化アルミニウムなど、白や灰色系の明るい色のセラミックスにも有効だ。既存技術と比べて短時間で欠陥を検出でき、非破壊で内部を観察できる。

今後、欠陥検出技術の精度を高めつつ、キラー欠陥の分布を統計的に解析したデータを活用し、破壊強度を予測する技術の実証実験にも取り組む。

関連記事

窒素廃棄物問題の解決策となる窒素循環技術、浮世絵で使われた青色顔料を活用

窒素廃棄物問題の解決策となる窒素循環技術、浮世絵で使われた青色顔料を活用

「カーボンニュートラルテクノロジーフェア 2023冬 製造業の技術と持続可能な未来を考える」で産業技術総合研究所(産総研) 首席研究員/ナノブルー取締役の川本徹氏が行った基調講演「持続可能な窒素管理に関する国内外の動きと窒素循環技術の開発」を紹介する。 熱活性型遅延蛍光材料の発光強度の時間変化を数秒で計測する技術を開発

熱活性型遅延蛍光材料の発光強度の時間変化を数秒で計測する技術を開発

産業技術総合研究所は、熱活性型遅延蛍光材料から放射される発光強度の時間変化を、数秒で計測する技術を開発した。 ロジック半導体の性能向上に貢献、産総研と都立大が次世代トランジスタ材料を開発

ロジック半導体の性能向上に貢献、産総研と都立大が次世代トランジスタ材料を開発

産業技術総合研究所は、ロジック半導体の性能向上に貢献するトランジスタ材料を開発した。接触界面抵抗の低減技術の開発により、n型MoS2トランジスタの性能向上への貢献が期待できる。 セルロースナノファイバーによる半導体材料の開発を開始

セルロースナノファイバーによる半導体材料の開発を開始

大王製紙は、東北大学、東京大学、産業技術総合研究所と共同で、セルロースナノファイバーによる半導体材料の開発を開始する。東北大学の研究グループによる研究成果を基に、新規バイオ系半導体の実用化を目指す。 高い吸収率と高速の熱応答性を兼ね備えたTHz波吸収体を開発、6G通信に対応

高い吸収率と高速の熱応答性を兼ね備えたTHz波吸収体を開発、6G通信に対応

産業技術総合研究所は、次世代通信基盤となる第6世代移動通信システムで利用されるTHz波に対し、高い吸収率と高速の熱応答性を兼ね備えたTHz波吸収体を開発した。 新触媒プロセスにより、生物が食べられる糖の高速化学合成に成功

新触媒プロセスにより、生物が食べられる糖の高速化学合成に成功

産業技術総合研究所は、生物が食べられる糖を中性条件下で高速化学合成する触媒プロセスの開発に成功した。地球環境に優しいバイオ生産技術の発展が期待される。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 全固体電池製造工程の低露点環境に対応する潤滑剤、新技術で開発

コーナーリンク