「改善」と「イノベーション」の両輪で推進するディスクリート系製造DX:製造業DXプロセス別解説(7)(1/2 ページ)

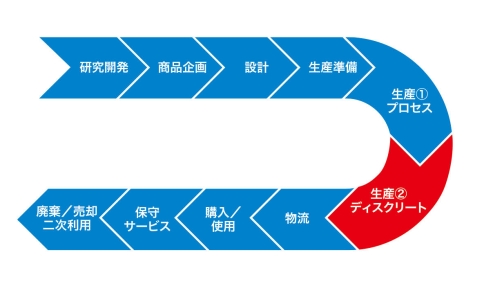

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第7回は、実際にモノづくりを行う「生産」の「ディスクリート系製造」を取り上げる。

前回は「プロセス系製造」をテーマに、仮想統合データベースが与えるインパクトについて論じた。今回は「ディスクリート系製造」におけるアセットドリブンの現場改善DX(デジタルトランスフォーメーション)の加速と、抜本的な競争力強化に向けた取り組み例として、モノづくりイノベーション発想(Design for Manufacturing)のアプローチを紹介する。グローバル競争にさらされている多くの日本の製造業にとって、改革のスピードをとにかく速めなければならないという危機感から本論を展開したい。

ディスクリート系製造業とは

「製造業」には多くの業種があるが、大きく「プロセス系」と「ディスクリート系」の2つに分類される。「ディスクリート(Discrete)」という言葉には、別々の、個別の、不連続の、などの意味があり、個別に分かれた工程で、個体部品に物理的加工を加えながら組み合わせて製品を生産する方式を指す。「ディスクリート型生産」「組立製造」などと表現されることもあり、自動車や電子機器などがこのカテゴリーに含まれる。

本稿では、「ディスクリート系」の生産プロセスをテーマに据え、この業界のDXを巡る現状の課題と解決アプローチを記す。

ディスクリート系製造領域における現状課題認識

前回のプロセス系製造と同様に、業界最大の課題感は「人手不足」だ。ベテランの勇退のみならず、各企業には現場管理職の負荷増、人材獲得の厳しさ、頻繁な人の入れ替え、などの現実が突きつけられており、結果として、品質維持の難しさ、量産立ち上げの遅れ、QCDS(品質、コスト、デリバリー、セーフティ)などの改善が進まないといった課題を生み出している。DXの活用が叫ばれる背景にはこうした厳しい状況がある。

各社がどのような到達点を目指しているかにもよるが、主なDXの手法としては「(1)改善にデジタル技術を組み合わせた、既存の製造現場をよりよくするための取り組み」と「(2)抜本的な競争力強化を目指したより踏み込んだイノベーティブな取り組み」の2つが挙げられる。後者の(2)の例は後ほど紹介するが、多くのディスクリート系製造業では前者の取り組みがより一般的であろう。

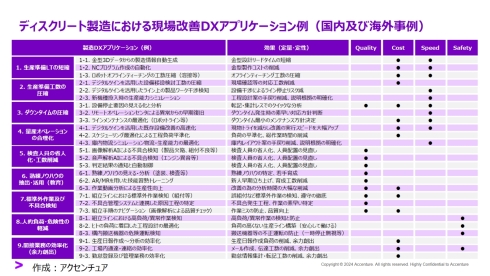

(1)については、企業からは「現場では紙文書での業務運用から抜け出せない」といった声も耳にするものの、国内外各社のさまざまな取り組みにより、ディスクリート生産の製造現場DXにおける課題と施策の組み合わせはおおむね見えてきている。これを便宜上「ディスクリート製造における現場改善DXアプリケーション」と呼び、国内海外で実績のあるものをベースに例示する(図2)。

こうした課題と施策セットのアプリケーションは、個別企業でのチューニングは必要なものの、スマートフォンのアプリケーションのように皆が使え、日々アップデートもされていくものとして広まっていくべきと考える。これらのアプリを活用すれば、グローバルに成長する日本企業全般のDX基盤を強化でき、何を自社の強みにしていくのか見極め易くなるだろう。

現場改善DXアプリケーションの中身を考えるよりもやるべきことがある

ちまたでは、さまざまなDXソリューションと名の付くサービスがあふれているが、作るもの、作り方、生産への要求の違いなど各社現場によって実情は異なるため、そもそも自身の職場に当てはまるだろうか、と適用可否の見極めに多大な時間を有している印象が強い。また、1つのライン、製造現場で成果創出が実現したとしても、そこからの水平展開が順調に進んでいるというケースは実はあまり多くない。予算や人的リソースの問題は当然あるものの、各工場で個別の取り組みを実施している企業も多く、同じ工場であっても部門やラインの間で距離感もあるように思う。

こうした課題をブレークスルーし、DX導入をスピードアップさせていきたい。自社の工場を磨くという思いは大事だが、企業全体の競争力を高めるという発想に立ち、成果の出る取り組みはきちんと経営にレポートし、投資判断を促すべきだろう。

一方で海外企業では、より広い範囲での適用や長期スパンでの実現を意識した取り組みが日本に比べて多いと感じる。例えば、欧州の自動車メーカーでは、生産現場(検査業務)へのAI(人工知能)適用の取り組みを進める際に、グローバルの全工場から約300ものアイデアを吸い上げ、実現性を検証したうえで、効果の見込めるものを順次量産ラインに適用するなど、最初からグローバルレベルでの共有化や水平展開を意識している。また、北米の産業機械メーカーでは、組立工程ナビゲーションの仕組みを20年以上も育て続けており、他社が追い付けないレベルに育て上げている。

とはいえ、悲観していても仕方ないし、グローバルで日本企業が圧倒的に負けているわけでもない。自社で何でもゼロからやるのではなく、発想を転換させて、他社事例をアセットとして活用し、浮いたリソースを自社の強みの磨き上げに使うことをお勧めしたい。企業間も含めた連携はこれまで以上に意識しなければいけない。

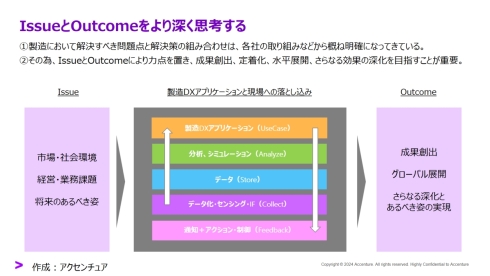

繰り返しになるが、前述の現場改善DXアプリケーションで示したように、ディスクリート系製造業に適用できる課題とその解決方法はある程度見えている。変化の激しい世の中で、現場改善DXアプリケーションの中身を考えることにリソースを費やすよりも課題や目指す姿の定義(Issue)、具体的な成果やグローバル展開(Outcome)の検討にしっかりと時間をかけるべきだ(図3)。

また、モノづくりの革新を目指す専門組織を立ち上げることも手段として有効だが、中核となる人材は、若手の中からキラリと光る逸材を選んで任命することが重要だと考える。現場を訪れると、原石人材がいるにもかかわらず、なぜか埋もれてしまっているように感じることが多い。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク