中国人はなぜ日本で爆買いするのか? 〜製品の製造性について考える〜:ベンチャーが越えられない製品化の5つのハードル(6)(1/2 ページ)

連載「ベンチャーが越えられない製品化の5つのハードル」では、「オリジナルの製品を作りたい」「斬新なアイデアを形にしたい」と考え、製品化を目指す際に、絶対に押さえておかなければならないポイントを解説する。連載第6回は、製品の製造性をテーマに取り上げる。

2015年ごろまで、日本へ来る中国人観光客による日本製品の“爆買い”が続いた。しかし、日本の設計メーカー(注1)が設計した製品は「Made in China」として、日本で販売されているものと同じものが中国でも販売されている。製品の設計図(設計データ)は同じなのに、わざわざ日本に来て「Made in Japan」を買うのだ。「Made in China」と「Made in Japan」で何が違うのであろうか? そのキーワードは「製造性」になる。

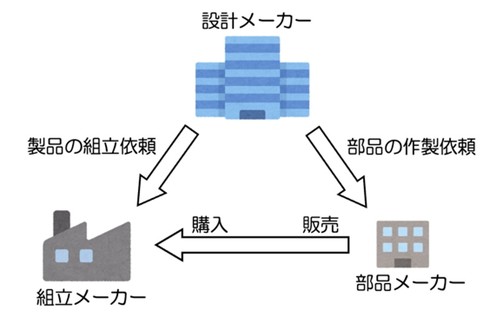

※注1:設計メーカーとは、ソニーなどの主に設計をする企業。組立メーカーとは製品の組み立てを行う企業、部品メーカーとは部品を作製する企業である。一般的には、これら3つのメーカーを全て製造業と表現しているが、本連載では理解しやすくするために、設計/組立/部品メーカーの3つの言葉に分けて表現している(図1)。

製造性とは

製造性とは、製品が「正しく組み立てやすいこと」、もしくは部品が「正しく作りやすいこと」である。製品や部品の製造を、装置やロボットで完全に自動化できれば、組み立ての位置ずれや部品寸法などのバラツキはかなり小さくできる。しかし、人の作業が必要になれば、作業手順や作業方法のバラツキがあり、治具を使ったとしても治具そのものや使い方にバラツキがあるため、製品や部品のバラツキはそれなりに発生する。つまり、完全にバラツキをなくして製品や部品を製造することはできないのだ。製造性とは“このバラツキをどの程度まで小さくできるか”という度合いといってもよい。以降、製造性を理解しやすくするため、製品の製造性に関して説明する。

製造性を配慮するのは誰か?

製造性を配慮すべき人は、設計者と製造技術者である。設計者は設計メーカーに属し、製品を構成する部品の設計図を描く。製造技術者は製品の組立メーカーに所属し、製品をどのようにしたら長期的にバラツキを極力小さくして製造できるかを考える。

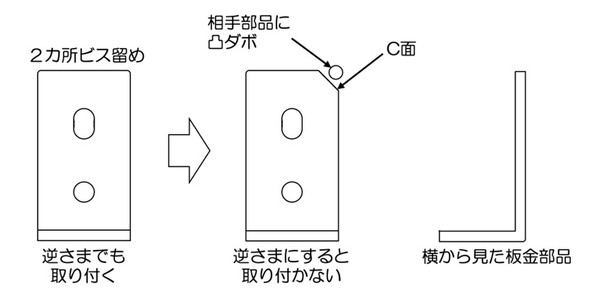

設計者は、製造性を配慮しながら設計をする。例えば、図2のような板金部品は逆さまでも取り付いてしまうため、逆さまにすると取り付かない形状に設計するのだ。

しかし、設計で十分に配慮できない製造性もある。例えば、ビスを留める順番が設計者の意図通りでないと、まれに不良となる製品がある。よって、ビスを留める順番は必ず決めなければならないが、作業者がビスを留める順番を間違えないような部品を設計することは困難である。できることは、ビス穴の近辺にビス留め順の番号を刻印するくらいだ。

このような場合は、製造技術で対応するのがよい。現在では、ビスを留める順番を指示する画像をプロジェクターで作業者の手元に照射するシステムや、ビスを留める作業者の動作をカメラで撮り、作業者の骨格の動きからビスを留める順番が正しいかを判断するシステムがある(図3)。このように組立メーカーの製造技術者が、製造技術で工夫するのである。

製造性を知らないで設計したヒヨコのIoT機器

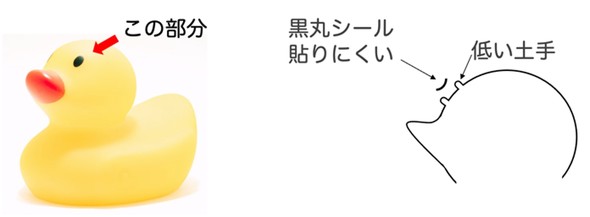

あるベンチャー企業がヒヨコの形状をしたIoT(モノのインターネット)機器を製品化しようとした。ヒヨコ形状の金型サンプルが出来上がり、その目の部分に目玉となる直径3mmほどの黒丸シールを貼ろうとした。シールを貼る位置の周囲には、目を強調するデザインとして低い土手があった。何とその土手が邪魔をしてシールを貼ることがとても難しいのだ。シールがすぐに土手にくっついてしまい、土手の中心になかなか貼れないのだった(図4)。

この問題は、ヒヨコの設計者がシールをどのように貼るかの製造性を配慮しないで設計してしまったことが原因だ。バラツキ以前の問題である。また、製造技術で対応しようにも、治具の作製には多額の費用が必要だった。結局、ヒヨコの金型は作り直しになり、150万円の損失となってしまった……。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 製造業“現場あるある”かるた<あ行:結果発表> 秀逸作品ぞろいで審査難航!?

- 【レベル9】アセンブリ図面を作成せよ!

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリンタ製の型を活用した、回せるネジ型チョコレートの取り扱いを開始

- 3Dモデリングツールの積層造形を支援する機能アップデート

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 【調査レポート】設計・解析業務におけるAI活用の現実と課題