工場のレイアウト案の評価はそのまま生産効率に直結する:現場改善を定量化する分析手法とは(4)(3/3 ページ)

3.完成したレイアウト計画の実施

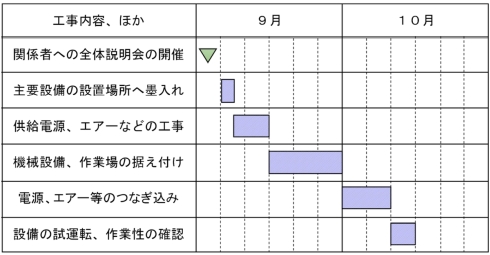

3.1 ガントチャート(Gantt Chart)による推進日程の計画

レイアウト計画の実施のためには日程を見える化しなければなりません。そこで、実行計画や日程管理に便利なツールとしてよく知られているガントチャートを使って活動日程を整理します。ガントチャートは、H.L.ガント(Henry Laurence Gantt)によって考案されたもので、多くの日程管理に利用されています。

このガントチャートは、縦軸の管理項目と横軸の時間目盛りという2つの基本的要素で構成されます。ガントチャートの主な利用としては、生産日程計画およびその実績管理、負荷計画、また部品別、職場別、工程単位の計画と進行の管理などの仕事の進行管理が挙げられます。例えば、上段の予定線と下段の実績線との比較で、どの程度の遅れであるかが判断できます。

基準日程表であるガントチャートは、作業の完成時期を基準として、全工程の作業の着手ならびに完成の期日の標準、標準的な順位日程を定めたものです。これを基準としてレイアウト工事のスケジュールを立てれば、全ての工事日程に過度な滞りや遅れが出ない合理的な計画を立案することができます。また、この基準によって作られたレイアウト工事や作業予定表は確実に奏功し得るものですから、期限も正確に厳守することができます。

ガントチャートは、工程順に、いつ工事を着手して、いつ終わるかを決めるものです。なお、ガントチャートの作成には、工数と負荷調整が必要ですが、その方法にはバックワード方式、フォワード方式、ネック工程方式の3つがあります。基準日程には、単に工事や作業そのものだけに限らず設計、調達、外注、品証などの全てのことが含まれます。これらを含めた総合的なガントチャートを作成することが一般的です。

ガントチャートを使って日程管理をする場合は、ガントチャートを壁に貼っておき、作業の進行状態を確認しながらバーを塗りつぶしていきます。また、日程計画が明確になっていなければ十分な管理は行えないわけですから、精度の高い日程管理をしようと思えば、しっかりした日程計画を作り、これを見やすい形にまとめておくことが必要です。

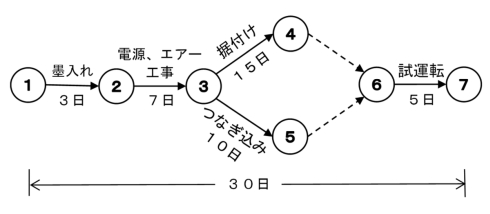

3.2 PERTによる推進日程の計画

仕事の順序を表現する「PERT(Program Evaluation and Review Technique)」という手法があります。活動日程を計画する際に、仕事の順序、相互関係を表現するために工夫された日程計画技法です。一言でいえば、複数の独立した作業や工程が連続して実施される際に、作業の日程計画を図形と数字で表現するためのフローチャート図のことです。

(1)PERTとは

この手法は、ネットワーク手法を用いて日程管理を行うものです。米国政府関係の新規のプロジェクト開発に次々に適用されてきましたが、同時に民間企業にもその活用が広まっていきました。PERTは仕事の手順を明確にするとともに、間題点を総合的に明らかにして、実行可能な案を作成するのに適した手法です。

この手法では、一つのプロジェクトを構成する各作業工程の先行関係をネットワークの連鎖で表し、プロジエクトの完成に直接影響を及ぼす作業の経路(クリティカルパス:Critical Pass)を検出して、この経路上にある作業を重点的に管理します。

このように各作業工程間の日程を調整することよりも、一つのプロジェフトにおけるクリティカルパスを素早く検出し、これを重点的に短縮するように管理していくことが、ネットワーク型日程計画の大きな特徴となっています。

(2)ネットワーク図表の作り方

新製品の開発、工場建設や規模の大きいレイアウト計画のような各作業工程が複雑に絡み合う場合は、それぞれの作業の前後関係、相互関係を明確にしておく必要があります。この作業の順序をネットワーク図表で表せば分かやすくなります。PERTでは、表現の方法としてネットワークによる計画方法を使用します。ネットワークの作り方のポイントは以下の2点です。

- ネットワークの3つの記号を使用して、仕事の手順をネットワーク図表として作成する

- アクテイビティの取り方を何項目にすれば良いかは、よく考慮しておく必要があります。細か過ぎると何百項目となり、見る場合に混乱してしまいます。このような場合は粗いネットワーク図表をまず作成し、その中を幾つかに分割して詳細なネットワーク図表を作成します

(3)ネットワーク記号

ネットワークとは網目のことをいいますが、相互に関連する作業が多くなれば複雑に絡み合ってしまいます。その複雑な作業をネットワーク図表では、次の3つの記号を使用して表示します。

(a)アクティビティ

この記号はアクティビティといい、それぞれの作業を示します。アクティビティは、1つの作業を1本の実線の矢印で表現します。この矢印の上にアクティビティを記入し、線の下には所要日数や担当者名などを記入します。このアクテイビティの前後には、必ず丸印(○:イベント)が記入されていなければなりません。

(b)ダミー

この記号はダミーといい、作業の相互関連を示すときに記述します。ダミーは、イベントの丸印とアクティビティの矢印の前後関係では表示できない手順上の制約を明示するために用います。従って、所要時間はゼロです。

(c)イベント

この記号はイベントといいます。作業の区切りを示します。イベントは作業の着手点と完了点を表しています。

◇ ◇ ◇ ◇

従来のレイアウト計画では、各職場間の運搬量の総和(運搬量×運搬距離)を削減するという、いわゆる運搬コストを最小にするような職場の配置を求めることを課題としてきました。評価基準で運搬コストを重要視する理由として、大量のモノの長距離運搬を避けることで、運搬コストの最小化と総運搬時間の短縮のみならず何らかの生産効率の向上につながるであろうという臆測に基づくところが大きいと考えられます。運搬コストの最小化は、何らかの生産効率に影響を及ぼすという代替指標として利用しているといえます。

生産システム全体の生産効率を評価する場合は、当然のことながら運搬時間のみに依存するわけではありません。材料や部品の到着間隔のバラツキや機械設備の故障というような不測の事態の発生を含んでいることが一般的システムですが、これらのバラツキが後工程の仕掛品置き場が一杯のために運搬できない状態や前工程から材料や部品が届かないために加工を開始できないなど、生産効率を低下させる現象が日常的に発生します。

生産効率向上のためには、これらの発生頻度とロス時間の減少対策が必須であり、単に運搬時間の短縮のみならず、例えば各機械設備の処理能力や運搬機器の台数、在庫スペースの量に応じたレイアウトを考える必要があります。従って、レイアウトの最適化の目的は生産効率の向上ですので、その評価基準としては運搬コストだけでなく、むしろ生産効率を重要視すべきです。また、レイアウトを実施する際のレイアウト評価得点が単に高ければ良いということではなく、レイアウトの実施後においてもリードタイムの短縮、仕掛かり在庫量の縮減、スループットの向上など、常に生産性向上を求めていかなければなりません。

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

関連記事

- ≫連載「現場改善を定量化する分析手法とは」バックナンバー

工場のレイアウト計画における「アクティビティ相互関係分析」と素案作成

工場のレイアウト計画における「アクティビティ相互関係分析」と素案作成

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第3回は、SLP法における「アクティビティ相互関係分析」と「レイアウトの素案作成」について説明する。 工場のレイアウト改善はどのように進めればいいのか

工場のレイアウト改善はどのように進めればいいのか

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第2回は、レイアウト計画における課題改善の進め方とSLP法における各種分析手法の位置付けについて説明した後、「ものの流れ分析」で用いられる「加工経路(図)分析法」と「From-Toチャート分析法」を紹介する。 「現場改善の定量化」で工場に携わる誰もが経営実践者になれる

「現場改善の定量化」で工場に携わる誰もが経営実践者になれる

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第1回は、連載の狙いを紹介するとともに、レイアウト計画を行うSLP法を実践するためのPQ分析法と工程分析法について解説する。 IEとはものづくりを改善する科学的アプローチ

IEとはものづくりを改善する科学的アプローチ

本稿では、ものづくりの経営改善手法であるIE(Industrial Engineering:経営工学)の基礎知識について、その生い立ちから、基本的な手法とその用途、さらに改善実践での心構えなどを紹介する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。 工程管理とは何か、基本に立ち返って説明する

工程管理とは何か、基本に立ち返って説明する

工場における生産管理の根幹となる「工程管理」について解説する本連載。第1回は、工程管理にどのような意義があるのかをはじめ、基本に立ち返って説明する。 「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第1回は、設備管理の全体像を紹介するとともに、経営視点との関係性についても解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク