シミュレーションによる時刻歴応答解析を理解する:CAEと計測技術を使った振動・騒音対策(13)(4/5 ページ)

対策が必要な箇所の同定

加工点とステージの相対変位を低減させる案を考えてみましょう。通常は、変形形状を観察すれば対策が必要な位置が分かりますが、今回の例では装置が大きく前後に振れており、前後に振れる振動変位は対象外なので、動画1の変形形状をよ〜く観察してもピンと来るような案は出てきそうにありません。連載第11回で、「相当応力図を表示させると対策が必要なところが分かる」と述べました。相当応力図を示します(動画2)。

プレートに大きな応力が発生しているようです。もう少し詳しく見てみます。図7に、時刻0.00838[s]のときの相当応力図を示します。分かりやすいスナップショットが得られました。プレートが変形し、コラムが倒れていることが分かります。

図1を見た限りでは、かなりゴツゴツっとした装置で、剛性が高いように思えたのですが、シミュレーションから剛性弱点を見つけることができました。

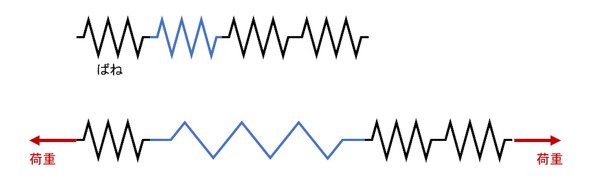

剛性、つまりばね定数について考察します。ほとんどの機械の剛性は「ばねの直列つなぎである」と考えます。図8上段のようになるでしょうか。1本でもばね定数の小さなばねがあると、それだけ、ビョ〜ンと伸びてしまい、全体のばね定数は最も小さなばね定数で決まります。

今回の場合、プレートの剛性が全体の剛性を決定付けていたと考えられます。コラムなど、かなりゴツゴツっとした部品もありますが、コラムだけ剛性を上げても効果は期待できません。

対策立案

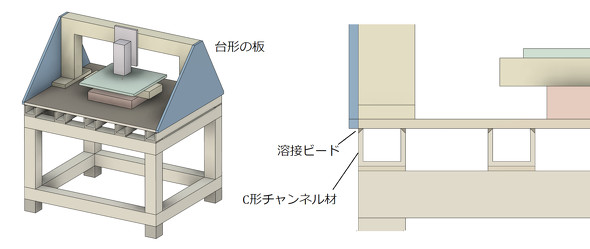

コラムの倒れを防止するために、側面に台形の板を追加します。さらに、板の剛性を上げるために、プレートの下側にC形チャンネル材を設け、「開先をとった完全溶け込み溶接」でプレートに結合します(図9)。

動画3に、対策の時刻歴応答解析結果を示します。加工点とステージの相対変位がかなり低減していることが分かります。

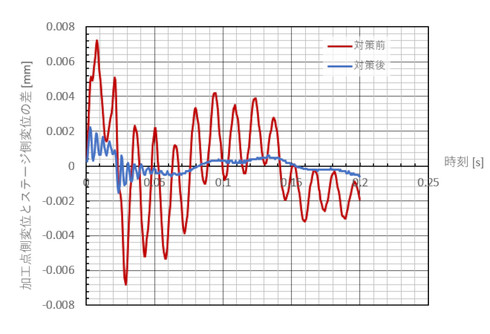

図10に、対策前後の加工点変位とステージ変位の差を示します。相対変位のpeak-to-peak値が約4分の1になりました。また、対策後の振動周波数が高くなったので振動が早く減衰することも期待できます。

以上が振動時刻応答解析の説明です。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

![時刻0.00838[s]のときの相当応力図](https://image.itmedia.co.jp/mn/articles/2308/28/ay4328_shindosouon13_fig07_w590.jpg)