全固体はHEVではなくEVで、トヨタが技術開発の進捗を発表:電動化(2/2 ページ)

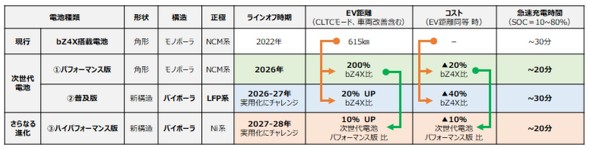

ハイパフォーマンスタイプの次世代電池は、普及タイプと同様にバイポーラ構造を採用し、ハイニッケル正極を組み合わせる。2027〜2028年ごろの実用化を目指す。2026年に導入する次世代EVのパフォーマンスタイプの電池と比べて走行距離を10%伸ばし(車両全体の効率改善も含む)、コストは10%減、10%から80%までの急速充電にかかる時間を20分以下にする。

全固体電池は耐久性に課題があることを理由にHEVから導入する方針だった(※)が、耐久性の克服にめどをつけ、EV用として開発を進めている。現在、量産に向けた工法を開発中で、2027〜2028年ごろの実用化を予定している。2026年に導入する次世代EVのパフォーマンスタイプの液系リチウムイオン電池と比べて走行距離を20%向上させる(車両全体の効率改善も含む)。10%から80%までの急速充電にかかる時間は10分以下を目指す。

(※)関連記事:実車で走って分かった全固体電池の課題は「寿命の短さ」、EVよりもHEV向き?

また、2026年に導入するパフォーマンスタイプの電池からさらに走行距離を50%改善する全固体電池も研究を進めている(車両全体の効率改善も含む)。

組み立て中のクルマが自走する生産ラインへ

EVの戦略に関しては、開発や生産の工程を半分にするなど仕事の進め方も変えることも表明してきた。EVの収益性確保につなげるためだ。

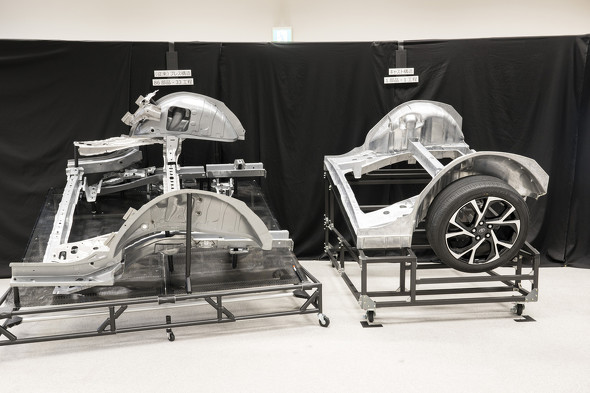

モノづくりに関しては、車体をシンプルでスリムな構造とし、従来であれば数十点の板金部品で構成されていた部位をアルミダイカストで一体成形する技術を開発中だという。部品点数や工程数を減らすことに貢献する。

また、コンベヤーのない自走組み立てラインも設計する。組み立て中の量産車が自走して次の工程に移動する。工場の設備が車載機と通信することで、量産車の自走をコントロールするという。工場のレイアウトの自由度が高まり、量産準備期間や工数、投資を大幅に抑制できる見込みだ。一体成形や自走組み立てラインに合わせた、デジタルなモノづくりの検討も取り入れる。

関連記事

トヨタのEV専任組織、BYD合弁に携わったトップの下で始動

トヨタのEV専任組織、BYD合弁に携わったトップの下で始動

トヨタ自動車は2023年3月期通期の決算を発表した。 EVの走行距離倍増、PHEVはモーター走行200km……トヨタ新体制が方針

EVの走行距離倍増、PHEVはモーター走行200km……トヨタ新体制が方針

トヨタ自動車は新体制での経営方針を発表した。社長に就任した佐藤恒治氏、副社長の中嶋裕樹氏と宮崎洋一氏が出席し、電動化の計画や「モビリティカンパニー」を目指す変革などについて説明した。 実車で走って分かった全固体電池の課題は「寿命の短さ」、EVよりもHEV向き?

実車で走って分かった全固体電池の課題は「寿命の短さ」、EVよりもHEV向き?

トヨタ自動車は2021年9月7日、オンラインで説明会を開き、電動車の普及に向けた投資などの戦略を発表した。 デンソー初のSiCインバーター、レクサスのEV「RZ」のリアeAxleに採用

デンソー初のSiCインバーター、レクサスのEV「RZ」のリアeAxleに採用

デンソーは同社初となるSiCパワー半導体を用いたインバーターを開発した。BluE Nexusが手掛けるeAxleのうち後輪用に組み込まれた上で、レクサスブランドのEV専用モデル「RZ」に搭載される。 バイポーラ型ニッケル水素電池の生産能力増強、豊田自動織機が愛知県に新工場

バイポーラ型ニッケル水素電池の生産能力増強、豊田自動織機が愛知県に新工場

豊田自動織機は2022年8月30日、車載用バッテリーの新工場として石浜工場(愛知県東浦町)を設置すると発表した。2022年10月からハイブリッド車(HEV)向けのバイポーラ型ニッケル水素電池を量産する。同社の共和工場(愛知県大府市)でも2021年5月からバイポーラ型ニッケル水素電池を生産しており、石浜工場での生産がスタートすることで生産能力は月間4万台に増強される。 トヨタはケンタッキー州でEV生産、電池工場には21億ドルの追加投資

トヨタはケンタッキー州でEV生産、電池工場には21億ドルの追加投資

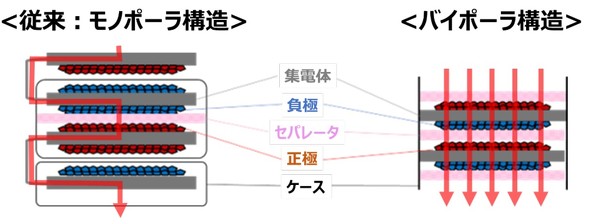

トヨタ自動車は2025年からEVを生産する米国工場と、電池工場への追加投資を決定したと発表した。 トヨタも採用する「バイポーラ型電池」、出力を向上できる仕組みとは

トヨタも採用する「バイポーラ型電池」、出力を向上できる仕組みとは

今回は、「バイポーラ型電池」とは何か、これまでの電池と何が違うのかといった点を解説していきたいと思います。 半固体と全固体、何が違う? 固体電池を材料構成から整理する

半固体と全固体、何が違う? 固体電池を材料構成から整理する

「半固体電池」とはいったいどんな電池のことでしょう。今回は、そんな分かるようで分からない「固体電池」について、その材料構成を整理しながら解説していきたいと思います。 「次世代電池」はこれまでと何が変わるのか、何がスゴイのか

「次世代電池」はこれまでと何が変わるのか、何がスゴイのか

今回は「次世代電池」や「革新電池」について、背景技術の理解に関わる要点を整理し、解説していきたいと思います。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”

- トヨタ自動車新社長の近健太氏は「稼ぐ力」を強化へ、佐藤恒治氏は“CIO”に

- ジムニーのMT仕様車がリコール、エンスト時に不具合起こす恐れ

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- ヤマハ複数車種のヘッドランプに新UVコーティング技術を採用

- 2050年のカーボンニュートラル燃料の市場規模は276兆円に拡大

- ホンダが自動車生産台数で国内4位に転落、日系自動車メーカーの生産低迷が続く

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

- トヨタの“CIO”は情報システムではなく産業全体にコミットする

コーナーリンク