AM(アディティブ・マニュファクチャリング)が実製品活用されない国内事情とは何か:金属3DプリンタによるAMはなぜ日本で普及しないのか(1)(2/2 ページ)

試作コピー出力用でしか使われていない国内AM

国内でAMが使われていないかと言うとそうではありません。大学をはじめとする研究機関や企業の研究開発部門で、さまざまなAM装置が使われていることはご存じの通りです。中小企業を含めたモノづくり企業の設計、試作確認用途でも多く使用されています。

しかし、実製品での活用は一向に始まる気配がありません。AMの得意とする小ロット在庫レス生産を必要とする保守部品についても、実製品活用事例が多く見られる海外の状況と比較して、国内でのAM活用事例を見ることはないに等しい状況でした。

展示会などAMのイベントは盛況で、ほとんどの企業はAMに関心があり、試作コピー出力用としては使用されているAMが、なぜ実製品で活用してもらえないのか。その理由を知ることがAM普及活動の大きな課題となりました。

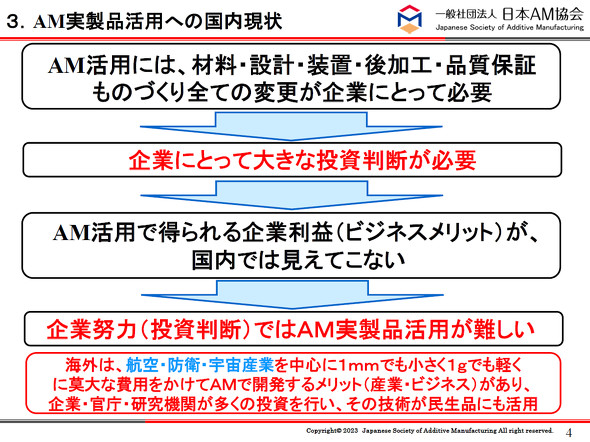

AM実製品として活用できない理由

AMを試作コピー出力用として活用するだけであれば、極端な言い方をするとAM装置だけの情報を収集し、「造形がきれいだ」「造形が早い」「取扱いが簡単」などの特徴を基に活用判断ができ、他部門との調整や会社への申請理由も「試作納期短縮」「試作多様化」などで比較的簡単だったと思います。

しかし、実製品活用となると、次のような検討や作業が必要となります。

- 設計変更

AMは現工法での設計(3DCADデータ)ではコスト、納期ともメリットが出ない。保守品においても、寸法精度が必要な部分(切削加工等の後加工が必要)は、3DCADデータに切削代を付加した3DCADデータを作成し、AMで使用しなければならない。

- 材料変更

AMで使用される材料は現工法で使用される材料と異なる。同仕様の材料であっても、製造方法が違うので、AM造形品の物性は現工法製品の物性とは異なり、そのために各種確認作業が必要となる。

- AM装置設定(レシピ)変更

試作コピー出力用途としてAMを使用する場合は、AM装置メーカー提供の推奨設定(レシピ)を使用していればいいが、実製品の材料/形状/要求仕様によって、AM装置の設定を独自に設定する必要がある。金属AM装置においては、最適設定の確認作業は膨大な作業量となる。

- 後加工(ポストプロセス)連携

前述の通り、寸法精度が必要な部分の加工(主に切削)や物性確保の熱処理など、後加工(ポストプロセス)との連携確認作業も必要となり、そのほとんどが現工法で行ったことのない知識や経験が必要となる。

- 品質保証

前述のような作業を行うとなると当然、品質保証についても新たな検討、確認作業が多く必要となり、しかもこれらは、現工法での知識経験と大きく異なる場合が多い。

これらの業務実行を想像しただけでも、「AM実製品活用をするべきなのか」と思ってしまうのは、普通の思考ではないかと思います。

なぜ海外はAM実製品活用できているのか

AM実製品活用をするためは、現工法と大きく異なった膨大な作業(費用)が必要であることは、ご理解いただけたと思います。では、AM実製品活用で10年以上進んでいると諸説言われている海外は、どうしてAM実製品活用が進んでいるのでしょうか。国民性の違いなど諸説あるとは思いますが、産業構造の違いが大きな要因と考えます。

AM活用のメリットとして挙げられる、複雑一体化構造、軽量化構造、小ロット生産を必要とされ、それに大きな開発費を投入できる産業は何か。それは航空/宇宙/防衛産業です。

AM実製品活用が進む海外では、これらの産業分野は企業にとって大規模なビジネスであり、よって国や研究機関も支援していると思われます。また、そこで培われたAM技術が、民生品へ活用されていることは言うまでもありません。航空/宇宙/防衛産業のビジネス状況が海外と違う国内において、AM実製品活用は進むのでしょうか。

国内でのAM実製品活用の可能性はあるのか

日本におけるAM実製品活用の可能性がないと思うのであれば、日本AM協会の設立や活動も必要ありません。しかし、決定的な打開策をまだ見つけられてもいません。ただ、AM普及活動を行う中で入手できた実製品活用事例や、各企業でAM実活用のご苦労をされている方々の話を伺うことで分かったことがあります。

実製品活用事例がある企業においては、経営層(リーダーシップをとる方々)に揺るぎないAM活用の信念があり、実業務を行う現場の理解(協力者)も得ていることです。また、現工法とは大きく違った知識と業務を必要とするAMですが、それらを推進するための手法やモチベーションは、今までの工法で努力し成功をしてきたことと変わらないと思われます。

よって、膨大な作業(コスト)を必要とするAM実製品活用ですが、いかに早いタイミングで取り組みに着手してもらえるような情報提供を、経営層や現場に行うことが重要です。そのためには官庁や研究機関の協力も得て、情報の収集と公開に取り組む必要があると考えます。それこそが日本AM協会の使命ではないでしょうか。

次回は、このような国内事情の中でモノづくり企業がAMにどのように向き合えばいいかを記載します。

関連記事

金属3Dプリンタの導入割合や最も多い用途とは、調査で浮かび上がる金属AM動向

金属3Dプリンタの導入割合や最も多い用途とは、調査で浮かび上がる金属AM動向

MONOist編集部は「金属3Dプリンタ動向調査」を実施した。調査期間は2023年3月9〜22日で、有効回答数は355件だった。本稿ではその内容を抜粋して紹介する。 金属3Dプリンタが日本製造業にもたらす影響とは、最新動向と今後の展望

金属3Dプリンタが日本製造業にもたらす影響とは、最新動向と今後の展望

2022年11月8〜13日まで東京ビッグサイトで開催された「第31回 日本国際工作機械見本市(JIMTOF 2022)」において、近畿大学次世代基盤技術研究所 技術研究組合 次世代3D積層造形技術総合開発機構(TRAFAM)の京極秀樹氏が「金属積層造形技術の最新動向と今後の展開」をテーマに講演を行った。 航空機で導入進む金属3Dプリンタ、自動車の量産採用も時間の問題か

航空機で導入進む金属3Dプリンタ、自動車の量産採用も時間の問題か

GEアディティブは「第31回日本国際工作機械見本市(JIMTOF2022)」(2022年11月8〜13日、東京ビッグサイト)において、同社の金属3Dプリンタを用いた航空機部品などを多数展示した。 金属積層造形後のワークをロボットが運んで計測、芝浦機械がプロセス自動化を訴求

金属積層造形後のワークをロボットが運んで計測、芝浦機械がプロセス自動化を訴求

芝浦機械は「第31回日本国際工作機械見本市(JIMTOF2022)」(2022年11月8〜13日、東京ビッグサイト)のAMエリアで、金属3D積層造形機「ZKシリーズ」を紹介するととともに、移動型双腕ロボットとの組み合わせで造形プロセス全体の効率化を訴えるデモンストレーションを披露した。 広がる金属3Dプリンタと工作機械の融合、それぞれの技術方式の特徴

広がる金属3Dプリンタと工作機械の融合、それぞれの技術方式の特徴

2020年11月16〜27日にオンラインで開催された「第30回 日本国際工作機械見本市(JIMTOF 2020 Online)」において、主催者セミナーとして、東京農工大学 工学府 機械システム工学専攻教授の笹原弘之氏が登壇。「金属材料のAdditive Manufacturingの基礎から見える未来予想」をテーマとし、金属AMの代表的ないくつかのプロセスの基本原理とメリットやデメリットについて述べるとともに、国内外の金属AMの最新動向について紹介した。 いまさら聞けない 3Dプリンタ入門

いまさら聞けない 3Dプリンタ入門

「3Dプリンタ」とは何ですか? と人にたずねられたとき、あなたは正しく説明できますか。本稿では、今話題の3Dプリンタについて、誕生の歴史から、種類や方式、取り巻く環境、将来性などを分かりやすく解説します。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク