安価な新触媒でCO2からブタジエンゴムを合成、TOYO TIREが2029年までに実用化へ:脱炭素(2/2 ページ)

新手法開発の経緯とは?

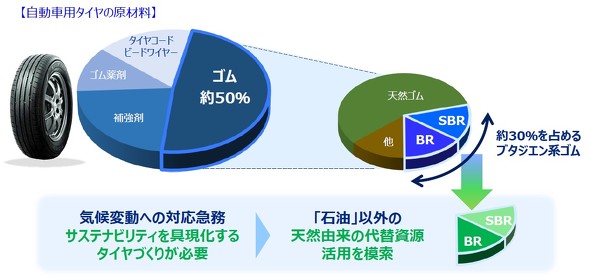

自動車タイヤの原材料は、タイヤの品種によって異なるが約50%をゴムが占める。このゴムの内訳としては、天然ゴムの約60%に対して、スチレンブタジエンゴム(ブタジエンゴムにスチレンモノマーを重合したもの)やブタジエンゴム合成ゴムといった合成ゴムが約30%となっている。

さらに、これまでのブタジエンゴムの製造方法は、ナフサを約900℃の高温で蒸留し、ブタジエンを生成する。続いて、ブタジエンを溶剤で溶かし、重合して、ブタジエンゴムを生産するため、石油を使用するだけでなく、消費エネルギーも多かった。

こうした背景から、タイヤ業界では石油以外の天然素材由来の原料によってブタジエンゴムを実現する手法の模索が活発化している。

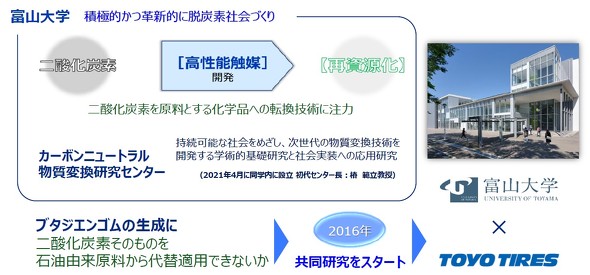

一方、富山大学は、温室効果ガスの1つであるCO2の再資源化を目的とした高性能触媒の開発を行っている。

そこで、TOYO TIREは、タイヤ材料の主成分として多用するブタジエンゴムの生成で、CO2そのものを石油由来の原料から代替適用できないかと考え、富山大学の椿氏と共同で新手法の開発を2016年に開始して、新手法の開発に至った。

椿氏は、「単価が高く、市場規模が大きいタイヤは、CO2の出口として有効だ。タイヤ製品をターゲットとすることは、電気自動車や従来型内燃エンジン車などの普及とは関係なく、その需要は安定的で、今回の手法も継続的に使用されると見込んでいる」と述べた。なお、富山大学では、こういった研究の社会実装を後押しする施設としてカーボンニュートラル物質変換研究センターを2021年4月に設立し、初代センター長は椿氏が務めている。

TOYO TIREでは、サステナブル素材を積極採用したプロトタイプのタイヤを装着したレーシングカーで、「ダカールラリー」「ニュルブルクリンク耐久レース」「D1グランプリ」といったレースも参加している。引き続き、モータースポーツへの参加に際して、同様の取り組みを行い、固有の走行条件下で得た知見をタイヤの量産技術にフィードバックして高性能で独自性がある製品の開発を展開していくという。

関連記事

AIに希望を持った少年時代と不安を感じる大人時代

AIに希望を持った少年時代と不安を感じる大人時代

本記事では最新のAIやAIの歴史、AIの問題などをつらつらと語っています。 TOYO TIREが「タイヤ力」の組み合わせで切り開く価値、路面情報を活用

TOYO TIREが「タイヤ力」の組み合わせで切り開く価値、路面情報を活用

データアナリティクスの専門企業であるSAS Institute Japanは2020年11月25日にオンラインイベント「SAS FORUM JAPAN 2020」を開催した。本稿では、その中でタイヤから得られるデータを価値として転換することを目指した「TOYO TIRE タイヤセンシング技術コンセプト」について説明したTOYO TIRE 技術開発本部 先行技術開発部 榊原一泰の講演内容をお伝えする。 深層学習で自動車の「タイヤ力」を可視化する技術を開発、TOYO TIREが発表

深層学習で自動車の「タイヤ力」を可視化する技術を開発、TOYO TIREが発表

TOYO TIREは深層学習などのAIなどのデジタル技術を活用して、走行中の路面状態やタイヤの状態に関するデータから、「タイヤ力」をリアルタイムで可視化する技術を開発した。 TOYO TIREはタイヤのリアルタイムセンシングをいかにして実現したか

TOYO TIREはタイヤのリアルタイムセンシングをいかにして実現したか

SASは2021年10月21〜22日にかけて、DX(デジタルトランスフォーメーション)の先進事例などを紹介するオンラインイベント「SAS FORUM JAPAN 2021」を開催した。本稿では同イベントからTOYO TIREが実施した、タイヤセンシング技術の行動実証実験に関する講演内容を抜粋して紹介する。 タイヤの設計開発期間を数カ月短縮、TOYO TIREの設計基盤「T-MODE」はAIを融合

タイヤの設計開発期間を数カ月短縮、TOYO TIREの設計基盤「T-MODE」はAIを融合

TOYO TIREは、AI(人工知能)技術を融合した新たなタイヤ設計基盤技術「T-MODE」を発表。「タイヤの設計開発にかかっていた期間を数カ月単位で短縮できる」(同社 執行役員 技術開発本部長 商品開発本部長の守屋学氏)としており、2019年末から同社内での本格的な運用を開始する方針である。 トーヨータイヤ、ゴム材料開発に機械学習とデータマイニングソリューションを採用

トーヨータイヤ、ゴム材料開発に機械学習とデータマイニングソリューションを採用

TOYO TIREは、SAS Institute Japanのデータマイニングおよび機械学習ソリューション「SAS Visual Data Mining and Machine Learning」「SAS Optimization」を採用した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 全固体電池製造工程の低露点環境に対応する潤滑剤、新技術で開発

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

コーナーリンク