エアコンの国内生産回帰を半年で実現、日立の「白くまくん」が目指す地産地消:メイドインジャパンの現場力(38)(3/3 ページ)

新ラインは画像認識システムなど新たな工夫で生産効率向上を図る

実は白くまくんのスリムモデルは、2020年に中国工場に生産を移管したばかりだった。今回の国内生産回帰における新ラインは、かつてスリムモデルの室内機を生産していた第5工場内のスペースを活用して導入している。ただし、2020年と同じライン構成は取っておらず、中国工場のラインと比べても新たな工夫を取り入れることで、さらなる生産効率の向上を図っている。

スリムモデルの室内機の新ラインは、部品組み立てラインと総組み立てラインから構成されている。部品組み立てラインは、第5工場建屋内2階部分にあるプレミアムXシリーズの部品組み立てラインと隣り合う形で設けられた。

部品組み立ては、フィルターベース組み立て、ドレンパン組み立てなどの工程を各作業者が担当するセル生産によって行われている。フィルターベース組み立てでは、1人で作業が完結できるように工数短縮を図ることで部品の抜けなどが起こらないようにした。全数について可動確認を行っているので品質向上にもつながっている。

ドレンパン組み立ては、断熱材を貼り付けるための接着剤であるホットメルトの塗布について、手動から装置に替えることで作業内容を平準化し品質を担保しやすくした。ハーネス取り付け作業も、「3軸可動セルロボ」という仕掛けを導入して作業動線を最適化することで作業者の動作量を約20%減らしている。

これらの部品を室内機に組み上げていくのが総組み立てラインである。総組み立てラインでは、スリムモデルの清潔機能であるファンお掃除ロボとフィルターの間に必要な隙間の距離と、ファンお掃除ロボのブラシへのごみ付着を画像認識システムで確認する「ファンロボ検査装置」を導入した。この検査工程は従来は手作業で行っていたという。この他、マーキングについても自動化を図っている。

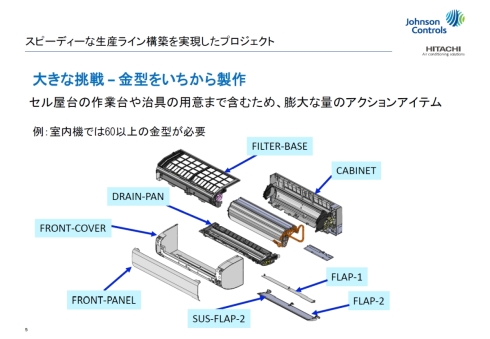

ラインそのもの以外では、室内機のさまざまな樹脂部品の金型を一から製作したことが挙げられる。セル屋台の作業台や治具の用意まで含めて、60以上の金型が必要だった。泉田氏は「基本的には中国工場と同じものを栃木事業所にも用意するということで、国内外の金型メーカーの協力を得て間に合わせることができた。BCP(事業継続計画)を考慮して、ダブルツーリング、並行生産が可能な体制を目指した。今回、栃木事業所の新ラインをマザー工場に位置付けて、新たに導入した工夫は海外にも順次展開していきたい」と述べている。

関連記事

日立ジョンソンコントロールズ空調が栃木事業所を公開、国内生産への回帰も

日立ジョンソンコントロールズ空調が栃木事業所を公開、国内生産への回帰も

日立ジョンソンコントロールズ空調が、同社が展開する日立ルームエアコン「白くまくん」のフラグシップモデル「プレミアムXシリーズ」の出荷式を行うとともに、プレミアムXシリーズを製造する栃木事業所を報道陣に公開した。今後は、同事業所を活用した国内生産を増やしていくことになるという。 受け継ぐ伝統と技術、日立ジョンソンコントロールズ空調清水事業所が80周年

受け継ぐ伝統と技術、日立ジョンソンコントロールズ空調清水事業所が80周年

日立ジョンソンコントロールズ空調は清水事業所の創立80周年記念式典を開催し、同事業所内の工場を報道陣に公開した。 エネルギー生産性向上に向け、オムロンが松阪事業所で半減を目指す4つの要素とは

エネルギー生産性向上に向け、オムロンが松阪事業所で半減を目指す4つの要素とは

オムロン ヘルスケアは温室効果ガス削減に向けてエネルギー生産性の向上を進めている松阪事業所(三重県松阪市)を報道陣に公開した。 匠の技による内視鏡生産はどこまでデジタル化できるのか、会津オリンパスの挑戦

匠の技による内視鏡生産はどこまでデジタル化できるのか、会津オリンパスの挑戦

医療用内視鏡事業で業界をリードするオリンパスが主力工場である会津オリンパスを報道陣に公開。「匠の技」による高度な多品種少量生産に加えて、近年進めている生産のデジタル化の取り組みを紹介した。 デクセリアルズのスマート工場がシェア9割の反射防止フィルムにもたらす進化

デクセリアルズのスマート工場がシェア9割の反射防止フィルムにもたらす進化

ソニーケミカルを出自とするデクセリアルズは、シェア90%以上のドライ式反射防止フィルムにAIアルゴリズムベースの外観検査を導入するなどスマート工場プロジェクトを推進している。 日立大みか事業所は地域全体でCO2削減に挑む、先進工場が目指す脱炭素の在り方

日立大みか事業所は地域全体でCO2削減に挑む、先進工場が目指す脱炭素の在り方

日立製作所の大みか事業所は2022年6月、「大みかグリーンネットワーク」という構想を発表した。注目したいのが、大みか事業所を中心にサプライチェーン企業や地域企業などを巻き込み、「地域社会全体での成長可能な脱炭素」を目指すというコンセプトだ。スコープ3の対応に頭を悩ませる製造業も多いが、同事業所ではどのように達成を目指すのか。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク