匠の技による内視鏡生産はどこまでデジタル化できるのか、会津オリンパスの挑戦:スマート工場最前線(1/3 ページ)

医療用内視鏡事業で業界をリードするオリンパスが主力工場である会津オリンパスを報道陣に公開。「匠の技」による高度な多品種少量生産に加えて、近年進めている生産のデジタル化の取り組みを紹介した。

消化器内視鏡で世界シェア70%など、医療用内視鏡事業で業界をリードするオリンパス。同社がグローバルで展開する19の拠点の中でも、最先端の製品を生産するとともに従業員数、生産額を含めて最大となるのが会津オリンパス(福島県会津若松市)だ。2022年12月13日、同社の会津工場(福島県会津若松市)が報道陣に公開された。

冒頭に行われた会見では、オリンパス 執行役員 製造担当役員 製造機能長の江口和孝氏が登壇。江口氏は「コロナ禍を経て製造業である当社もリモートワークが定着し出社率が全社平均で30〜35%になるなどデジタル化が進んでいる。生産を行う工場もデジタル化が加速しており、ここ会津オリンパスでもさまざまな取り組みを進めている。今後5年間でさらなる投資を行いたいと考えている」と語る。

会津オリンパスの設立は1970年。オリンパスにとって顕微鏡、カメラに続く第3の主力製品となった医療用内視鏡の主力拠点として規模を拡大してきた。会津オリンパスの本社となる会津工場に加えて、1985年に会津若松市内に北会津工場を設立した後、2009年には会津工場の新棟となるA棟が完成し、2016年にはB棟の稼働を始めている。A棟、B棟とも4階建て(一部5階)の免震構造で、延べ床面積はそれぞれ2万5000m2と2万4000m2。会津工場から7kmとほど近い位置にある北会津工場は延べ床面積が8400m2。会津オリンパス全体で従業員数は2085人(2022年10月時点)で、平均年齢は36歳、男女比は50%ずつとなっている。会津オリンパス 代表取締役社長の松岡賢二は「生産拠点としては、比較的年齢層が若いのではないかと考えている」と述べる。

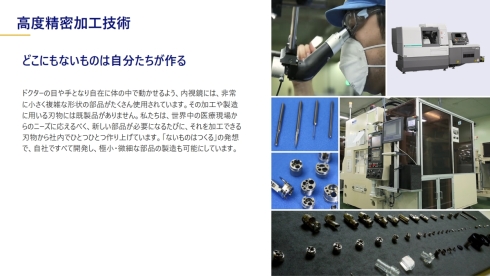

会津オリンパスの最大の特徴は、医療用内視鏡のビデオスコープとなる先端部から体内で柔軟性が求められる挿入部、医師が内視鏡を操作するための操作部、制御コンピュータとなるシステムセンターと接続するための接続部まで、それぞれで必要となる部品加工、ユニット加工、組み付け、製造組み立て、最終検査に至るまで社内で一貫生産していることだ。もちろん原材料や半導体、電子部品などは外部調達しているが、金属部品の機械加工や表面処理、成形加工は北会津工場で、レンズなど光学部品の加工は会津工場で行い、加工に必要な設備の設計なども自社で手掛けている。

社内一貫生産にこだわる理由は、医療従事者が患者の治療に正しく内視鏡を活用できるような高い品質を維持しつつ、400品種以上にもなるラインアップの多品種少量生産を効率良く行うためだ。金属部品やレンズは各品種で仕様が異なるため社内生産の方が都合がよく、一般的な内視鏡で直径10mmという極細の先端部にさまざまな精密部品を組み付けなければならない。そして、多い場合でも1品種当たりで日産10台にも満たないため、中量産品以上で用いられる自動化システムによる生産は適しておらず、段取り替えなどの工程変更に柔軟に対応できる作業者が大きな役割を果たすセル生産に近い生産形態をとっている。EPS(Endoscope Production System)と呼ぶ方式で、医療用内視鏡に最適な生産を行っているのだ。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク