匠の技による内視鏡生産はどこまでデジタル化できるのか、会津オリンパスの挑戦:スマート工場最前線(2/3 ページ)

「匠の技」が支える内視鏡の製造工程

実際に、会津工場における内視鏡の製造工程は「匠の技」と呼ぶべき熟練作業者の高度な技術に支えられている。例えば、内視鏡が消化器内のさまざまな箇所を撮影できるように先端部の自由な動きを可能にする湾曲ユニットは、パイプ素材から切り出したリングをワイヤーガイドなどでつなげた構造になっているが、リベットを使ってリングのカシメを行う必要がある。先述した通り先端部は直径10mmと極細であり、これと合わせて取り扱うリベットも直径0.2〜2mmと極めて小さい。尿管向け内視鏡のように先端部の直径が2mmの品種になると、リベットの直径は0.1mmとさらに小さくなる。

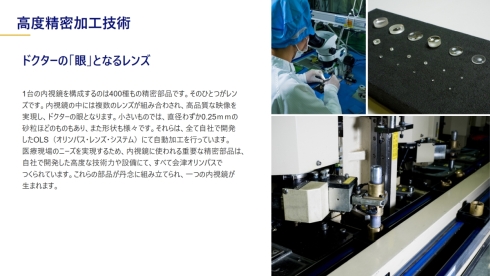

また、先端部で消化器内の撮影や照明に用いるレンズキットは、1枚当たり直径3mm以下と小さい上に約6〜7枚で一組となることから光軸合わせのための心取り加工が極めて重要になる。この心取り加工を支えているのも熟練作業者の高度な技術だ。レンズをワックスで貼り付けて、レンズの凸面と凹面を研磨して偏心をなくし光軸がピタリと合う作業を、指先の感覚で0.02mmレベルの精度で実現している。5μmとより高精度が求められる場合は機械加工を用いているものの、同じ0.02mm精度の作業速度は熟練作業者が圧倒しているため部分的な導入にとどまっているのである。

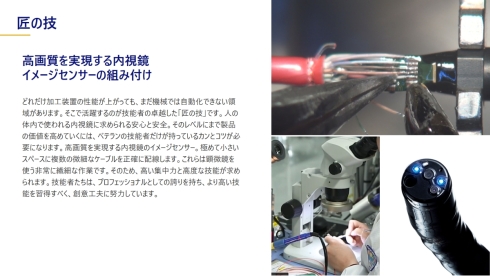

レンズキットを通して撮影対象の撮像を行うイメージングユニットの組み立ても「匠の技」の活躍の場だ。特に、イメージセンサーへの配線では幅3mmの基板に10本のケーブルをはんだ付けしなければならない。この工程も、熟練作業者が光学顕微鏡を用いてセル生産によって行っている。

5つのデジタル化技術を公開、2023年度から本格稼働へ

ここまでは「匠の技」の紹介が中心になったが、江口氏が語った通りデジタル化の取り組みも進んでいる。コロナ禍以前、会津オリンパスのEPSにとってデジタル化や自動化は限界があるのではないかという考えも強かったが、ここ数年は作業者に真に付加価値のある作業が担えるように試行錯誤を重ねているという。

今回の報道陣向けに公開でされた製造のデジタル化技術は、「湾曲ユニットのプレス工程におけるパーツフィードの自動化」「小型レンズ加工の品質測定と条件補正の自動化」「イメージセンサー配線はんだ付けのデジタルアシスト」「高精度プリズムユニット組み立ての調整」「次世代組み立てライン」の5つである。

「湾曲ユニットのプレス工程におけるパーツフィードの自動化」は、湾曲ユニットのリングを連続プレスする工程において、作業者が担っていたリングを最適配置する作業をAI(人工知能)カメラと2台のロボットで構成するパーツフィーダーで自動化する取り組みだ。多品種少量生産に基づく段取り替えの多さに対応するため作業者が行っていたが、これを自動化して作業者にはより付加価値の高い作業に就いてもらうという意図がある。現在はトライアルとしてパーツフィーダー1台分の運用を行っているが、2023年以降はさらに2台分を追加し、リングの連続プレス工程の完全な自動化を果たしたい考えだ。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク