動的挙動を再現可能なプロセスデジタルツインを開発、AGCがVCMプラントに適用:FAニュース

AGCは、インドネシアの化学品製造/販売子会社であるアサヒマス・ケミカルのVCM(塩化ビニルモノマー)製造プラントで運用を開始したプロセスデジタルツインについて説明した。

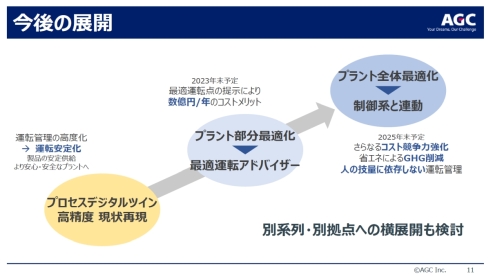

AGCは2023年4月17日、オンラインで会見を開き、同月からインドネシアの化学品製造/販売子会社であるアサヒマス・ケミカル(ASAHIMAS CHEMICAL)のVCM(塩化ビニルモノマー)製造プラントで運用を介したプロセスデジタルツインについて説明した。現在、3系統あるアサヒマス・ケミカルのVCMプラントのうち1系統に適用しており、2023年末には需要に合わせた最適運転点の提示により燃料ガスやスチームなどのユーティリティーコストで年間数億円レベルの効率化を実現し、2025年末には制御系と連動した自動運転によりプラント全体の最適化を図る方針である。

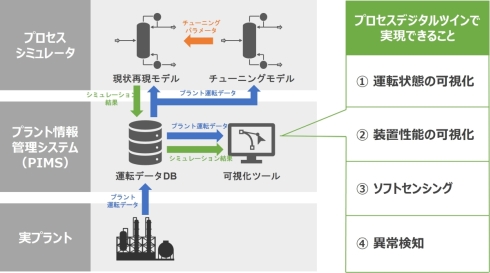

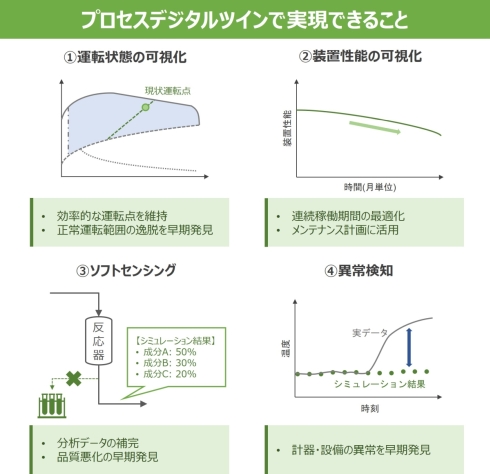

プロセスデジタルツインとは、実プラントの運転データをPIMS(プラント情報管理システム)経由でプロセスシミュレーターにリアルタイムに取り込み、即時に高速計算することで、仮想空間上にプラントの現在の状態を再現する技術のことである。効率的な運転点の維持や正常運転範囲の逸脱を早期発見できる「運転状態の可視化」、連続稼働期間の最適化やメンテナンス計画に活用できる「装置性能の可視化」、濃度計の設置やサンプル採取分析をするこなく化学工学に基づいて成分比率などを導き出す「ソフトセンシング」、計器/設備の異常を早期発見できる「異常検知」といった機能を実現できることが知られている。

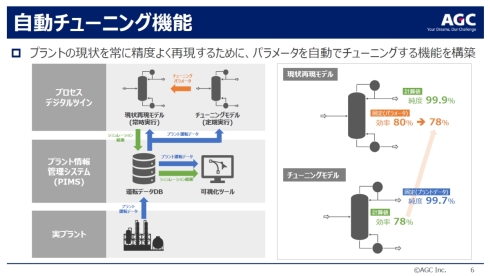

今回AGCが開発したプロセスデジタルツインは、より高い精度を実現するために3つの工夫を盛り込んでいる。1つ目は、プラントの現状を常に精度よく再現するためにパラメータを自動でチューニングする「自動チューニング機能」の構築である。プロセスデジタルツインにおいて、VCMプラントなどで用いられている蒸留塔の現状実現モデルでは、その効率を表すパラメータを固定値として、得られる化合物の純度などを計算値として出力するようになっている。ただし、連続で運転を続けていると蒸留塔内の汚れなどの影響で効率が低下してしまう。そこで、定期的に実行するチューニングモデルにおいて純度のデータを固定値として効率を逆計算によって導出し、ここで新たに得られた効率を現状実現モデルに適用することで自動チューニングが可能になるという。

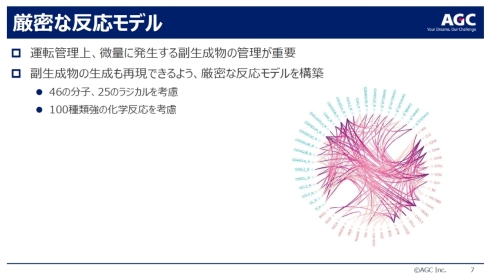

2つ目は「厳密な反応モデル」の組み込みにより、運転管理を行う上でPPM(0.0001%)オーダーが求められる副生成物の生成をシミュレーションの中でモニタリングできるようになったことだ。46の分子、25のラジカル、100種類強の化学反応を考慮しているという。

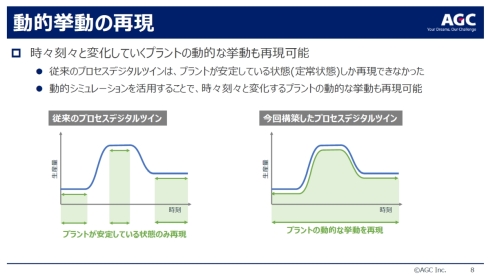

そして3つ目は「動的挙動の再現」である。従来のプロセスデジタルツインではプラントが安定稼働している定常状態しか再現できなかった。AGCが新たに開発したプロセスデジタルツインは、動的シミュレーションの活用により時々刻々と変化するプラントの動的な挙動の再現に成功した。「定常状態だけの再現と比べて、動的挙動を再現するには3倍のパラメータが必要になるなど実現のハードルは高い。今回の成果は世界的に見てもかなり先進的な事例になるのではないか。プラントの状態を常にシミュレーション上で把握できているため、ソフトセンシングの適用範囲も大幅に広げられる」(AGCの開発担当者)という。

なお、今回開発した技術は大規模な連続プラント向けとなっており、AGCグループ内ではVCMプラントが最適だったため、アサヒマス・ケミカルでの適用から始まっている。今後は、現在導入している1系統での成果を見定めながら、アサヒマス・ケミカルの残り2系統への適用拡大や、他プラントへの横展開なども検討していく方針である。

関連記事

フロート窯の内部を可視化するデジタルツイン、容易に扱え数時間で結果を出力

フロート窯の内部を可視化するデジタルツイン、容易に扱え数時間で結果を出力

AGCはフロート窯におけるガラス溶解プロセスの状態を詳細に把握できるデジタルツインを開発した。 強化学習AIで化学プラントの35日間自律制御に成功、完全自律工場へ道筋

強化学習AIで化学プラントの35日間自律制御に成功、完全自律工場へ道筋

横河電機とJSRは2022年3月22日、化学プラントをAI(人工知能)によって自律制御する共同実証実験に成功したと発表した。蒸留塔において35日間の連続稼働を行い、品質確保と省エネルギーのバランスを取った最適稼働を実現した。「化学プラントにおいて、AIが操作量を直接変更するものとしては世界で初めての成功」(横河電機調べ)だとしている。 AGCが4KノートPC向けのAGガラスを開発、防眩性能を維持しつつギラツキを抑制

AGCが4KノートPC向けのAGガラスを開発、防眩性能を維持しつつギラツキを抑制

AGCは、「CEATEC 2022」において、AG(アンチグレア)ガラスの防眩性能を維持しながらギラツキを抑えた開発品を展示した。 立方体型分子キュバンの頂点を全てフッ素化、「これまでの常識をくつがえす」

立方体型分子キュバンの頂点を全てフッ素化、「これまでの常識をくつがえす」

東京大学とAGCは、立方体型分子であるキュバンの8個全ての頂点に当たる炭素原子にフッ素原子が結合した「全フッ素化キュバン」を始めて合成するとともに、その内部に電子を閉じこめた状態の観測に成功したと発表。今回の成果は「これまでの常識をくつがえす重要な意義を持つ」という。 AGCが内製ツールで挑むマテリアルズインフォマティクス、新組成を8倍速で発見

AGCが内製ツールで挑むマテリアルズインフォマティクス、新組成を8倍速で発見

AGCは2022年6月から本格運用を開始した独自開発マテリアルズインフォマティクス(MI)ツールについて説明。「ARDIS」と「AMIBA」の2つで、2025年をめどに技術本部R&D部門へのシステム導入と、これらMIツールを活用できるMI人材の育成を完了させる計画である。 AGCの鹿島工場にPLC活用ソリューション導入、運転データの管理を効率化

AGCの鹿島工場にPLC活用ソリューション導入、運転データの管理を効率化

テクノツリーは2021年12月6日、AGCの鹿島工場にPLCデータの活用ソリューション「XC-Gate.PLC」を導入したことを発表した。生産状況や工程ごとの運転データをロット管理できるシステムを構築した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク