��������f�����O�iROM�j�����܂��܂Ȏ��_����l�����F1D���f�����O�̊����i16�j�i3/4 �y�[�W�j

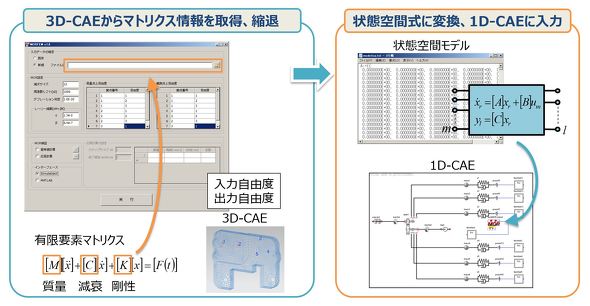

3D-CAE�̐U�����[�h�����k�ނ���1D-CAE�Ɏ�荞��ROM��@

�@�}5�̃h���C���[�ł́A���[�^�[�̉�]�ɔ����U����➑̂ɓ`�����Ď������ʂ��Đl�̂ɂ��`���B�����]������ɂ́A�U���̑��ʂ���A➑̂�3D����1D�ɏk�ނ���1D-CAE�Ɏ�荞�݂����B���̍ۂɗp������̂��A�}9�Ɏ���3D-CAE�̐U�����[�h�����k�ނ���1D-CAE�Ɏ�荞��ROM��@�i�Q�l�����m2�n�`�m5�n�j�ł���B

�@3D-CAE����}�g���N�X�����擾���A�K�v�ȃ��[�h���ɏk�ނ��āA��ԋ�Ԏ��ɕϊ�������A1D-CAE�ɓ��͂���B���̕��@�́A�ΏۂƂ���U�����ۂ���r�I��̃��[�h�̏ꍇ�ɁA���Ɍ��ʂ�����B

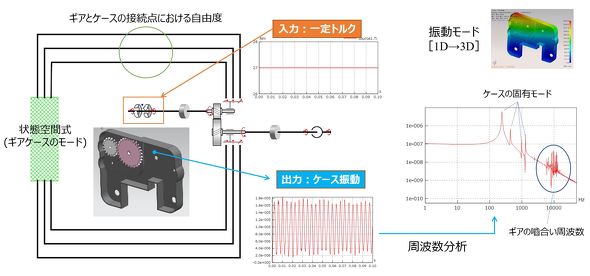

�@�}10�ɁA�M�A�P�[�X�̐U���v�ւ̓K�p��������B�M�A�ƃP�[�X�̐ڑ���������U�����M�A����P�[�X�֓`�����郂�f���ɂȂ��Ă���A�M�A�@�\���Ɋւ��Ă�1D-CAE�Ń��f�����O���A�P�[�X��3D-CAE�̐U�����[�h�����k�ނ���1D-CAE�Ɏ�荞��ROM��@��1D�����Ă���B�����ŁA���x�ǂ��]���������P�[�X�̃��[�h��4���܂łƂ���ƁA���ۂ�3D-CAE�����荞�ޏk�ރ��f���͂��̐��{�̍������[�h�܂ŕK�v�ƂȂ�B

�@�ȏ�ɂ��A�M�A�����N�_�Ƃ����U���ɂ�蔭������P�[�X�̐U�����Č����邱�Ƃ��\�ƂȂ�B���Ȃ킿�A���U���ł���M�A�ɋN������U���ƁA����ɂ���ėU�N�����P�[�X�U�����A3D-CAE�Ɠ����̐��x�ŁA���͂邩�ɍ����ɉ������Ƃ��\�ƂȂ�B

�Q�l�����F

- �m2�n�����A�}���A�R�{�bBlock SOAR�@�ɂ���K�̓��f���̏k�ނƗL���v�f���f���ւ̓K�p�b�v�Z�͊w�u����u���_���W�b��15-19�A030�A2015

- �m3�n�}���A�R�{�A�����b���ԐU���ɂ����鎕�ԃP�[�X�����v�Z��@�̊J���ɂ��āb�����ԋZ�p��w�p�u����O���W�bNo52-14�A2014

- �m4�n�R���A�����b1DCAE�ɂ��u���[�L���\�𖾂̉\���b�����ԋZ�p��w�p�u����O���W�bNo.77-16�A2016

- �m5�nMOR�|�����}�g���N�X�̏k�ރv���O�����|�bhttps://www.newtonworks.co.jp/product/newtonsuite/mor.html

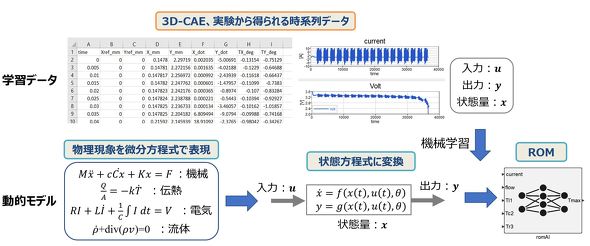

�@�B�w�K�ɂ��3D-CAE�A�������ʂ�p����ROM��@

�@��ʓI��ROM��@�Ƃ��āA�@�B�w�K��p������@������B�����A��݂����ɋ@�B�w�K��K�p���Ă��c��ȃf�[�^���K�v�ł������łȂ��A���f�����̂��u���b�N�{�b�N�X�����Ă��܂��A�{���̖ړI�ł���f�U�C���ɓK�p���邱�Ƃ�����ł���B�����ŁA�Ώۂ����ۂɌ��肵�Ă��̖������������̂��}11�Ɏ����@�B�w�K�ɂ��3D-CAE�A�������ʂ�p����ROM��@�i�Q�l�����m6�n�`�m8�n�j�ł���B

�@3D-CAE��������ʂȂǁA�@�B�A�M�A�d�C�A���̂Ƃ������������ۂ�ΏۂƂ��邱�Ƃ�����Ƃ���B�@�B�w�K�ɂ��\���̑Ώۂ���ԋ�ԕ\���̔����������Ƃ��邱�Ƃɂ��A�@�B�w�K�ɂ�����p�����[�^�����̔ώG�����ɗ͏������A���̓f�[�^���ŏ����ɂł���B

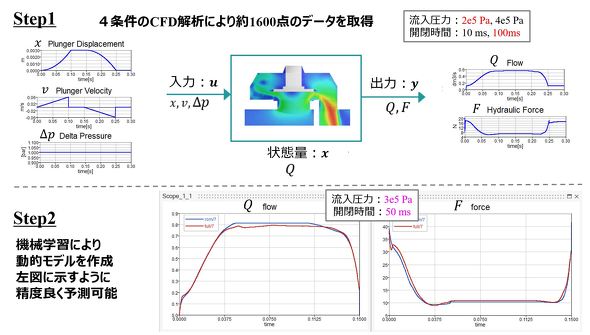

�@�}12�ɁA�\���m�C�h�o���u�̗��̐v�ւ̓K�p��������B�ŏ��ɁA��������2�����i2�C���A4�C���j�A�o���u�J���x2�����i10msec�A100msec�j�̌v4������CFD�i���l���̗͊w�j�V�~�����[�V�������s���A2000Hz�̃T���v�����O��4�������v1600�_�̃T���v�����O���擾����B

�@�}12��}�ɁA��������2�C���A�o���u�J���x�A100mesc�̌��ʂ������B�������ɁA���͂��o���u�ψʁA�o���u���x�A�����A��ԗʂ𗬗ʁA�o�͂𗬗ʂƃo���u�d�Ƃ��ċ@�B�w�K�ɂ��1D���f�����쐬����B�}12���}�ɖ��w�K�̏����ł̌��ʂ�CFD���ʂƔ�r���Ď����B�{��@�ɂ��A���x�ǂ��\���\�ł��邱�Ƃ�������B

�Q�l�����F

- �m6�n�r�c����ALivio Mariano�bAI�ɂ������E3DCAE���ʂ�p���������I��1D���f������@romAI�̒�āb���{�@�B�w�� 1DCAE�EMBD�V���|�W�E��2021�u���_���W

- �m7�n���c��Y�b���I�T���Q�[�g���f���쐬��@romAI��DEM�ւ̓K�p�b���{�@�B�w�� 1DCAE�EMBD�V���|�W�E��2022�u���_���W

- �m8�n���I�T���Q�[�g���f���쐬�c�[��romAI�bhttps://community.altair.com/community?id=community_blog&sys_id=a30227d11bd7f010507ca6442a4bcb11

Copyright © ITmedia, Inc. All Rights Reserved.

���J�v�̋L�������L���O

- ���U�͂Ȃ��N����H�@�ˁ|�}�X�n�Ɠ`�B���ōl����

- �Ȃ��u�ŐV�̗D�ꂽ�Z�p�v������Ŏg���Ȃ��̂�

- �uMacBook Neo�v�͍��z�����łȂ��A���ɂ��D����

- �v�҂̎v�l���~�߂Ȃ��Ƃ������_

- 3D�v�����^�p���x���ޗ��uToughONE�v�̑Ή��@������^���f���֊g��

- �_�C�����̒����^���ʒT���ԁuYAOKI�v�A������܂̖{�܂����

- �剞�͂ƃ~�[�[�X���͉͂����Ⴄ�̂��@�u���́v�ōl���鋭�x�v�̊�{

- �y���x��4�z�}�ʂ̌����@�̕\�L���U������I

- �L���m���A32�N�A����iF DESIGN AWARD����܁@���܂ɑS�g�pX��CT�f�f���u���I�o

- �ό`�ߋ�璅�z��ICOMA�uTATAMEL BIKE�v��iF DESIGN AWARD 2026�����