日産は半固体ではなく「全固体」電池、懸念される低寿命をNASAや大学と克服:電気自動車(3/3 ページ)

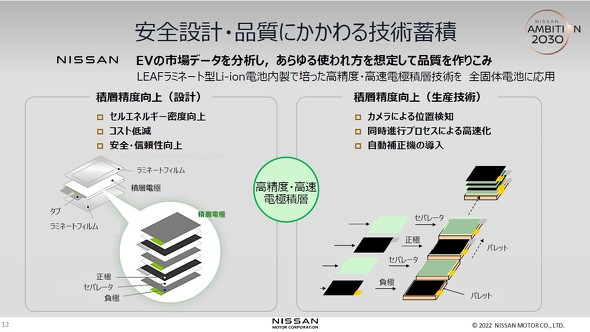

材料の選定だけでなく、セルの設計も並行して研究開発が進められている。全固体電池は薄膜の正極や負極を重ねて製造するが、正極や固体電解質、セパレーター、負極はそれぞれ密着しなければならない。界面を密着させるには圧力をかけるが、圧力をかけすぎてもいけないし不均一でもいけない。

圧力が不均一な場合、高い圧力の場所は抵抗が小さく、低圧部では抵抗が大きくなる。抵抗が小さい一部にイオンの通り道が集中すると、そこを起点にリチウム析出と短絡が起きてしまうためだ。シビアな面圧のコントロールが求められるが、設計プロセスは液系のリチウムイオン電池と共通する部分があり、これまでのノウハウが生かされる。

正極と負極を積層するペースは現在毎秒1〜2枚となっている。車両として搭載したときに振動や熱の影響を受けることを考慮して製造することが求められるが、積層の精度を求めすぎると生産にかかる時間が長くなる。要求される精度を担保できる生産技術が重要になる。

全固体電池の安全面の対策

全固体電池ならではのメリットとして重量エネルギー密度の高さに期待を寄せているが、リチウムイオンをより多く蓄え、引き出せるようにするには正極の容量を増やし、セパレーターをいかに薄くできるかがポイントになる。「固体電解質を20ミクロンまで薄くできているが、割れたり、かけたり、ピンホールができたりといった製造上の課題をクリアする必要がある」(土井氏)

重量エネルギー密度が2倍に高まるということは、その分リスクも高まると日産自動車はみている。また、硫化物系の電解質を使うため、水分と反応して硫化水素が発生することも想定して製品化する必要がある。くぎ刺し試験などを通じて、硫化水素の発生などに至らないことを確認したが、今後もさまざまな故障モードでの安全性の検証を進めていく。

また、材料の選定によって、硫化水素の発生量が大きく異なることも明らかにした。水分と反応した際、硫化水素を発生させながらコーティングされたような状態になり、ある段階で硫化水素の発生が止まる。その表面変化の時間が材料によって異なるのだという。また、ラミネートセルの設計によって硫化水素が発生する量が異なり、材料やセルの設計によって安全面をコントロールできる手応えを示した。

ラミネートセル関連や安全、品質を作り込むプロセスは全固体電池だけでなく液体のリチウムイオン電池とも共通する重要な技術だと位置付けている。

全固体電池もまずはリユース、そのあとでリサイクル

全固体電池は、液系のリチウムイオン電池と比べて保管中の劣化が起きにくく、リユースで有利になると見込む。

現在の液系のリチウムイオン電池と同様にまずはリユースした後でリサイクルとなるが、全固体電池に特化したリサイクルよりも、今のリサイクル技術で何が全固体電池にも応用できるかを重視する。固体の材料をどう分離してリサイクルするかという全固体電池に特有の難しさもある。

「今の液系リチウムイオン電池も同様だが、CO2排出が増える長いプロセスを経て電池材料に戻すのかどうか。リサイクルできる材料に直接戻すダイレクトリサイクルが可能になれば、コスト的にも資源としても有利なリサイクルができるので、研究を進めている」(土井氏)

関連記事

実車で走って分かった全固体電池の課題は「寿命の短さ」、EVよりもHEV向き?

実車で走って分かった全固体電池の課題は「寿命の短さ」、EVよりもHEV向き?

トヨタ自動車は2021年9月7日、オンラインで説明会を開き、電動車の普及に向けた投資などの戦略を発表した。 メルセデス・ベンツとステランティスが全固体電池ベンチャーに出資、2026年製品化

メルセデス・ベンツとステランティスが全固体電池ベンチャーに出資、2026年製品化

全固体電池を開発するFactorial Energyは2021年11月30日、メルセデス・ベンツやステランティスと共同開発契約を結んだと発表した。双方から出資を受け、全固体電池の実用化を急ぐ。なお、2021年10月には現代自動車と起亜自動車がFactorial Energyと全固体電池を共同開発すると発表している。 日産は2028年に全固体電池を実用化、EVをエンジン車並みのコストに

日産は2028年に全固体電池を実用化、EVをエンジン車並みのコストに

日産自動車は2021年11月29日、オンラインで会見を開き、2030年度に向けた長期ビジョン「Nissan Ambition 2030」を発表した。 全固体電池で注目高まる「電解質」、固体にするだけでは意味がない!?

全固体電池で注目高まる「電解質」、固体にするだけでは意味がない!?

今回は、リチウムイオン電池の正極と負極の間にある「電解質」、そして「全固体電池」について解説していきます。 リチウムイオン電池の性能を左右する「活物質」とは?【正極編】

リチウムイオン電池の性能を左右する「活物質」とは?【正極編】

今回から数回にわたり、リチウムイオン電池に用いられる代表的な材料にはどんなものがあり、どのようにして電池の特性を左右するのか、解説していきたいと思います。 リチウムイオン電池の性能を左右する「活物質」とは?【負極編】

リチウムイオン電池の性能を左右する「活物質」とは?【負極編】

今回はリチウムイオン電池に用いられる「負極活物質」について解説していきたいと思います。負極活物質の開発は「リチウム」を活用したエネルギー密度の向上と安全性の担保の兼ね合いが常に求められています。 車載用から他の用途へ、リチウムイオン電池のリユースの「論点」

車載用から他の用途へ、リチウムイオン電池のリユースの「論点」

今回は「持続可能な開発」のために今後同様に重要となるであろう、電池の「再利用」(リユース)について解説していきたいと思います。 使用済みリチウムイオン電池のリサイクルは今、どうなっているのか

使用済みリチウムイオン電池のリサイクルは今、どうなっているのか

今回から数回にわたり、原料の再資源化(リサイクル)や電池の再利用(リユース)といった「持続可能な開発」のために希少な資源をいかに有効活用していくかといった技術や取り組みについて解説していきたいと思います。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク