前田技研、ExtraBoldの大型3D付加製造機を活用した造形サービスを開始:3Dプリンタニュース

前田技研は、ExtraBoldの大型3D付加製造機「EXF-12」を活用した造形受託サービス事業を開始した。最大造形サイズが1700×1300×1000mmで、ABS、PP、PLA、エラストマーなどの熱可塑性樹脂(ペレット材)を材料として利用できる。

前田技研(愛知県岡崎市)は2022年3月14日、ExtraBold(エクストラボールド)の大型3D付加製造機「EXF-12」を活用した造形受託サービス事業を、同年3月から開始したことを発表した。

造形受託サービス事業は、2023年2月に竣工(しゅんこう)予定の前田技研の新工場が完成するまでの間、ExtraBoldの本社(東京都豊島区)内に設置された前田技研の「MG東京ファクトリー」にて行われる。同サービス事業では、EXF-12の“量産1号機”として2021年10月に納入されたものを活用する。

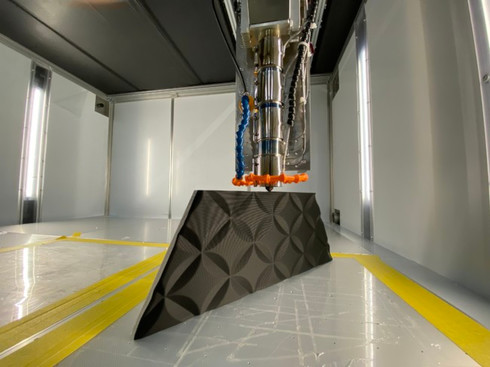

ExtraBoldが開発/製造/販売するEXF-12は、充填(じゅうてん)された樹脂ペレット材を、射出成形スクリューを利用した独自設計のヘッドによって熱溶解押し出し積層造形する工業用グレードの大型3D付加製造機である。

EXF-12の最大造形サイズは1700×1300×1000mmで、ABS、PP(ポリプロピレン)、PLA(ポリ乳酸)、エラストマーなどの熱可塑性樹脂(ペレット材)を材料として利用できる。

EXF-12は従来の3Dプリンタの課題であった造形速度や造形サイズ、使える材料の制約を解決することが可能で、開発スピードの向上に加え、最終製品への適用により、モノづくりプロセスを大きく変革することが可能だという。

また、造形受託サービス事業の開始に伴い、ExtraBoldは前田技研との協業を発表。ExtraBoldは、前田技研が展開するMG東京ファクトリーでの造形受託サービス事業をサポートすると同時に、ここで得られた知見やフィードバックなどを、EXF-12のさらなる改良や大型3D付加製造機の研究開発に役立てながら、市場開拓を進めていくとしている。

前田技研は、EXF-12のテスト運用段階で既に複数企業から造形テストを受注し、実績を出し始めているという。併せて、自社展示用のサンプル造形も数多く手掛けており、ランプシェードなどの比較的小さい雑貨類から、バイクや自動車用の大型パーツなどをEXF-12で製作している。その他、前田技研が所有する5軸加工機で製作したアルミ削り出しオリジナルフレームを搭載するカスタム「スーパーカブ」(ホンダ)の樹脂パーツ部(フロントフォークカバーやシートなど)の製造に、EXF-12が用いられている。

関連記事

製造現場で使えるコンテナサイズの大型3Dプリンタ、量産機の販売を開始

製造現場で使えるコンテナサイズの大型3Dプリンタ、量産機の販売を開始

ExtraBoldはペレット材を使用できる樹脂押し出し方式の工業用大型3Dプリンタ「EXF-12」の量産機の販売開始を発表。製造現場で使用する工業用グレードの3D積層造形機として位置づけ、2020年に発表した量産試作機をベースに、開発から製造までを“ALL JAPAN MADE”で完成させた。 超大型3Dプリンタを開発するExtraBoldが総額約3.6億円の資金調達を実施

超大型3Dプリンタを開発するExtraBoldが総額約3.6億円の資金調達を実施

ExtraBold(エクストラボールド)は、リアルテックファンドとMistletoe Japanをリード投資家とし、小橋工業、前田技研、みずほキャピタル、グローカリンクを引受先とする第三者割当増資により、総額約3.6億円の資金調達を実施した。新規プリントヘッドの開発を加速させ、大型3Dプリンタの量産化と販売拡大を目指す。 コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速

コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速

コロナ禍で、あらためてその価値が再認識された3Dプリンティング/アディティブマニュファクチャリング。ニューノーマルの時代に向け、部品調達先や生産拠点の分散化の流れが加速していく中、サプライチェーンに回復力と柔軟性をもたらす存在として、その活用に大きな期待が寄せられている。2021年以降その動きはさらに加速し、産業界におけるデジタル製造の発展を後押ししていくとみられる。 コンテナサイズの超巨大3Dプリンタが設計を一から見直してパワーアップ

コンテナサイズの超巨大3Dプリンタが設計を一から見直してパワーアップ

EXTRABOLDは、12フィートコンテナサイズの大型3Dプリンタ「EXFシリーズ」の最新機「EXF-12」を発表。EXFシリーズのコンセプトはそのままに、構造上の課題や機構を全面的に見直し、一から新規設計を行ったという。 コンテナで運ぶ超大型3Dプリンタ、自動車のボディーも出力できる

コンテナで運ぶ超大型3Dプリンタ、自動車のボディーも出力できる

EXTRABOLDは、「第29回 設計・製造ソリューション展(DMS2018)」のエス.ラボブースにおいて、樹脂ペレットを用いて造形を行う超大型3Dプリンタの参考展示を行った。 単なるモノづくりの枠に収まらないデジタル職人たちが生み出すプロダクトの数々

単なるモノづくりの枠に収まらないデジタル職人たちが生み出すプロダクトの数々

デジタルアルティザンは2019年4月11日、新拠点である「DiGITAL ARTISAN STUDIO」のオープンハウスイベントを開催。大型3Dプリンタや全身3Dスキャナーによる体験展示、デジタル技術を活用したアート作品、クライアントワークの成果物などの一部を公開した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞