日産がMR技術活用で外観目視検査の作業習熟期間を半減、指導工数は9割減:製造・自動車業界DXフォーラム2021(2/3 ページ)

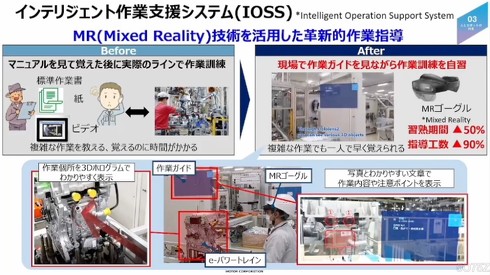

MR技術を活用した革新的作業指導を実現する「IOSS」

IOSSでは、作業者が装着するMRデバイスとしてマイクロソフトの「HoloLens 2」を採用し、空間認識を活用したMRコンテンツの作成と表示には同じくマイクロソフトの「Dynamics 365 Guides」を用いている。

従来、生産ラインで働く作業者は、紙のマニュアルや熟練者の作業を撮影したビデオ映像を見ることで作業内容を習得していたという。また、監督者は正しい作業が行われるようになるまで、付きっきりで長い時間をかけて作業指導を行う必要があるため、複雑な作業を教え、実際に作業内容を習得してもらうまでに多くの時間を要していた。

このような現場課題に対し、ニッサンインテリジェントファクトリーの取り組みを推進する栃木工場では、MR技術によって、現場で作業ガイドを見ながら1人で作業訓練を自習できるIOSSを導入。HoloLens 2を介して、実際の作業箇所を3Dオブジェクトで表示したり、検査内容を写真や文章で分かりやすく伝えたりして、作業内容の習得を支援する環境を構築した。

マイクロソフトの「HoloLens 2」と「Dynamics 365 Guides」を用いて実現した早期作業習熟システム「IOSS(Intelligent Operation Support System)」[クリックで拡大] 出所:日産自動車

マイクロソフトの「HoloLens 2」と「Dynamics 365 Guides」を用いて実現した早期作業習熟システム「IOSS(Intelligent Operation Support System)」[クリックで拡大] 出所:日産自動車HoloLens 2のハンドトラッキングやアイトラッキング、音声認識機能などにより、ハンズフリー操作が可能で、訓練時に録画された作業者の視線の動きを監督者が後から確認するといった利用もできる。その他にも、学習した作業内容をきちんと理解したかを作業者本人が確認できる習熟確認テストを用意した点や、作業対象の現物がなくても(現物を準備できない場所でも)3Dモデルでどこでも学習できる点が、IOSSの特長として挙げられる。

実際、IOSSの導入によって、従来習得に多くの時間を要していた複雑な作業内容でも1人で早期に習得できるようになり、作業者の習熟期間が従来比50%減と大幅に削減することに成功。また、指導工数も90%減と非常に大きな効果が得られたという。日産自動車 パワートレイン生産技術開発本部 設備・システム技術グループの清水一樹氏は「e-パワートレインの外観目視検査(およそ30項目)の習熟期間が10日から5日に削減され、それに伴う監督者の指導工数も10時間から1時間と大幅に減らすことができた」と導入効果について説明する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞