日本の製造業の現状とその打開策【後編】:アイデアを「製品化」する方法、ズバリ教えます!(12)(2/4 ページ)

日本の部品メーカー問題点の打開策

前述の問題点と原因を整理すると、次の2点にまとめられる。

- 規模が小さ過ぎる企業は資金がなく、若手も入らず社員は高齢化する

- 系列化体質のため、自立して営業するスキルが足りない

これらを解決するには、“連携や合併”による“大規模化”が必要になってくる。大規模化には3つの種類がある。1つ目は板金メーカー同士のように全くの同業種、同カテゴリーでの連携や合併だ。2つ目は板金メーカーと樹脂メーカーのような同業種、別カテゴリーでの連携や合併である。そして、3つ目は板金メーカーと大学など異業種での連携となる。

企業の規模を大きくすることで、資金を増やし、人材の流動性を図り、高齢化によって後継ぎがいなくなってしまうといった事態を防ぐ。連携や合併で、受注する仕事の幅を広げて受注しやすくし、系列化体質から抜け出すのである。

既に、このような動きは各地域の部品メーカー同士で行われているが、その実態は小規模なものである。活動的な経営者がリーダーシップをとって他社と連携したり、ある地域の商工会などが連携を促したり、またベンチャー企業が部品メーカーを束ね、その中で受注の融通を図ったりしている。しかし、それらは中国やドイツのように国の政策として行われているものではなく、バラバラに小規模で行われている。このままでは、間違いなくモノづくり列国から後れを取っていくことになるだろう。

日本の部品メーカーが世界に誇る品質の優位性とは

日本のモノづくりは“2つの品質”に優位性がある。そのうちの1つが、設計者の信頼性へのこだわりであると【前編】でお伝えした。もう1つは、部品メーカーの持つ品質の優位性である。具体的には次のような強みを持つ。

- 長期間、同じバラツキで部品を作れる

- バラツキを小さくできる

- 難易度の高い部品を製造できる

特筆すべきなのは「1.長期間、同じバラツキで部品を作れる」である。筆者が中国に赴任していた際、何度も同じ部品メーカーを訪問していた。その理由は、中国が長期的に同じバラツキの部品を作ることが苦手だからだ。その背景として、次の3点が考えられる。

A.作業者や作業リーダーが頻繁に入れ替わる

B.作業者が独自の判断で作業方法を変える

C.作業標準書や治具がしっかりと管理されていない

「A.作業者や作業リーダーが頻繁に入れ替わる」については、中国人の転職に対する考え方に関係してくるので対策しようがない。春節(旧正月)後には作業者が故郷から戻ってこないこともあるので、品質は大きく乱れる。

「B.作業者が独自の判断で作業方法を変える」は中国人の国民性によるものなので、部品の生産を依頼する設計メーカーは、作業者が独自の判断ができないような生産ラインの構築を提案する必要がある。

「C.作業標準書や治具がしっかりと管理されていない」は、部品メーカーの品質管理に対する企業意識の問題で、董事長(日本でいう代表取締役のような位置付け)やオーナーの品質管理の意識が低いと、作業標準書がそもそもなかったり、いい加減に保管されていたりといったことが起こり得る。また、治具がガタガタになっていたり、紛失してなくなっていたりといったこともある。

話はそれるが、「C.作業標準書や治具がしっかりと管理されていない」は日本人の問題でもある。日本の設計者で日本の優秀な部品メーカーと仕事をしていた人は、部品メーカーに頼りきり、生産前に作業標準書や治具を確認しない人が多くいる。また、日本から定期的な品質監査を行っていない設計メーカーも数多くあるため、中国の部品メーカーの品質は大きくバラつく。中国の部品メーカーに任せきりでは、良い品質の部品を作り続けることはできないのだ。

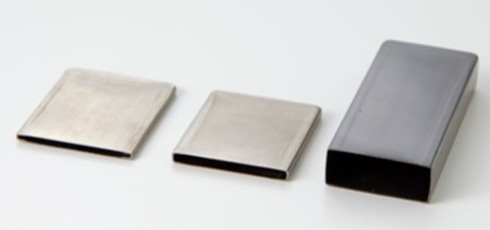

部品メーカーの持つ品質の優位性で挙げた「2.バラツキを小さくできる」は、「1.長期間、同じバラツキで部品を作れる」の結果としていえることだ。また、「3.難易度の高い部品を製造できる」は図3の部品がその典型であり、海外から注目されている日本の技術はとても多い。日本の部品メーカーは、それをもっとアピールすべきである。

これらのように、日本の部品メーカーは中国に絶対負けるはずがない“品質の優位性”を持っている。しかし、これからIoT(モノのインターネット)やロボットの時代になってくると、このような品質の差は次第になくなってしまうのかもしれない。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリンタ製の型を活用した、回せるネジ型チョコレートの取り扱いを開始

- 品質はどのように作られ、どのように確認されているのか

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 製造業“現場あるある”かるた<あ行:結果発表> 秀逸作品ぞろいで審査難航!?

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう

- 奥行き表現やトラッキング機能を強化したVR設計検証支援システム