ブラザー工業が実践するボトムアップ型CAEによる経営貢献に向けた取り組み:CYBERNET Solution Live 2021(1/4 ページ)

サイバネットシステム主催「CYBERNET Solution Live 2021」の基調講演にブラザー工業 開発センター 技術革新部 岩田尚之氏が登壇し、「ブラザー工業のCAE これまでとこれから 〜経営に貢献する基盤技術を目指して〜」をテーマに、ボトムアップ型CAEによる経営貢献に向けた取り組みについて紹介した。

サイバネットシステム主催のオンラインイベント「CYBERNET Solution Live 2021 〜Ansys×DXによる次世代型ものづくり〜」(会期:2021年9月15〜17日)の基調講演にブラザー工業 開発センター 技術革新部 岩田尚之氏が登壇し、「ブラザー工業のCAE これまでとこれから 〜経営に貢献する基盤技術を目指して〜」をテーマに、ボトムアップ型CAEによる経営貢献に向けた取り組みとその歩みについて紹介した。

材料特性や材料構成式に着目した背景

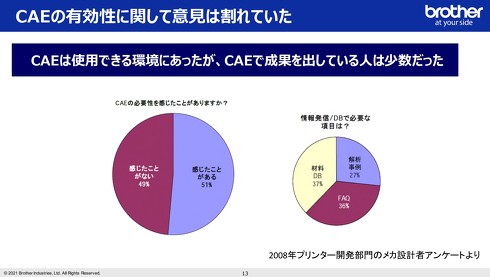

CAEを導入して30年以上の実績を誇るブラザー工業だが、かつてはCAE活用の有効性に対する意見は割れていたという。2008年に同社プリンタ開発部門のメカ設計者を対象に実施したアンケート調査では、CAEを活用できる環境にあったにもかかわらず、CAEの必要性を感じている設計者の数は半分程度で、日々CAEを活用して成果を挙げている人の数も限られていたという。さらに、こうした状況を掘り下げてみたところ、「設計で使うには事例が少ない」「使い方が分からない」「どうやって使ったらいいか、質問できる人がいない」などの声が聞かれ、“CAEを使ってみたい”という意識はあるものの、“実質的には設計で使われていない”という状況に陥っていた。

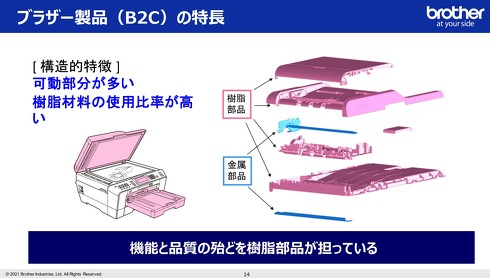

一方、同社のB2C向け製品に目を向けてみると、構造的特徴として、可動部分が多く、樹脂材料の使用比率が高いことが挙げられる。「実際、金属部品に比べて樹脂部品が使用される割合が圧倒的に多く、機能と品質のほとんどを樹脂部品が担っている(=機能と品質を樹脂部品で設計しなければならない)」(岩田氏)といった特徴が見られるという。

そこで設計者が直面するのが、樹脂材料で設計することの難しさだ。「樹脂材料は金属材料と比較すると、ヤング率が100分の1程度であり、これは変形させて組み立てることが多いという特徴につながっている。これに対して、引っ張り強さは10分の1程度で、これは使える応力の幅が狭いことを意味している。さらに、熱伝導率が約1000分の1以下となっており、熱が拡散しにくく、温度が局所的に分布するという傾向を持つ。つまり、“樹脂材料は設計する上でスイートスポットが非常に狭い”という難しさがある」と岩田氏は説明する。

さらに、「樹脂材料で設計する“本当の”難しさ」(岩田氏)として、剛性、静的強度、動的強度、疲労強度、Creep特性、異方性などの振る舞いが複雑で、これら全ての特性が温度と成形条件によって変化するため、見積もることが難しい点を挙げる。

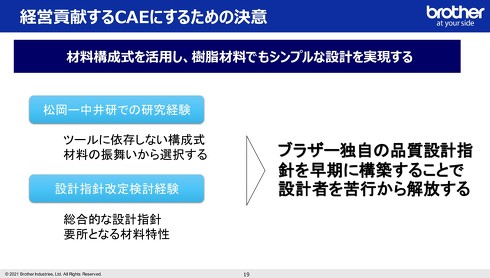

このような状況を踏まえて、岩田氏は“材料構成式を活用して、樹脂材料でもシンプルな設計を実現する”ことを目指し、同社独自の品質設計指針を早期に構築することで設計者を苦行から解放しようと考えた。こうした決意の背景には、前述のような同社を取り巻く状況に加え、岩田氏の過去の研究実績(松岡・中井研究室での経験)や建設業での経験(設計指針改定の経験)に基づく、個人的なバックグラウンドも大きく影響しているという。

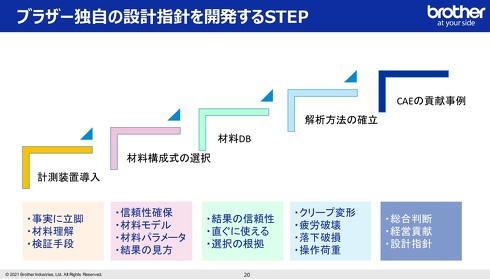

同社独自の設計指針の開発に関しては、いくつかのステップを経て、段階的に進められた。最も特徴的なのは「計測装置の導入」から始めている点だ。岩田氏は「通常、CAEというと最初に計測機器を導入するステップを設けること自体が非常識と捉えられるかもしれない。しかし、最初に計測機器を導入することで『事実に立脚する』『材料を理解する』『検証手段を得る』ことが可能になる」と説明し、CAEの信頼性を向上させるためには、材料理解が何よりも重要であると強調する。

そして、これらで得た知識を、次のステップである「材料構成式の選択」につなげ、それらを設計業務で使うために「材料データベース化」する。こうすることで、「すぐに使えるようになり、材料選択の根拠として、また結果の信頼性を確保する“物差し”としてのような使い方が可能になる」(岩田氏)という。さらに、その先のステップである「解析方法の確立」では、設計者が直面する品質問題を絶滅させるために、品質問題のもととなる現象を全て設計指針にまとめていくアプローチをとり、最終ステップの「CAEの貢献事例」では効果を実証し、それを総合判断や経営貢献へとつなげていくことを目指した。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞