スマート工場化の現在地、「期待する効果を得られた」企業はようやく過半数に:スマートファクトリー(2/2 ページ)

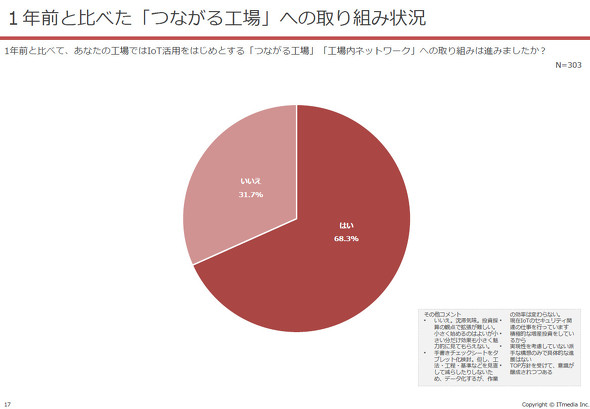

1年間で取り組みは加速、68.3%が進展したと回答

「1年前と比べて取り組みは進んだか」という設問に対し、2021年調査で「進んだ」とした回答は68.3%と、高い進捗率を示した(図3)。この設問は、2019年調査では61.7%、2020年調査では67.2%が「進んだ」としており、「つながる工場」へと取り組む企業にとっては、着実に何らかの取り組みが広がっている傾向を示している。

ただ一方で、コメントの中には「沈滞気味。投資採算の観点で拡張が難しい。小さく始めるのはよいが小さい分だけ効果も小さく魅力的に見てもらえない」や「手書きチェックシートをタブレット化検討。ただし、工法や工程、基準などを見直して減らすことはしていないため、データ化はするが、作業効率は変わらない」などが挙がっており、成果を出す難しさについての指摘が出ていた。

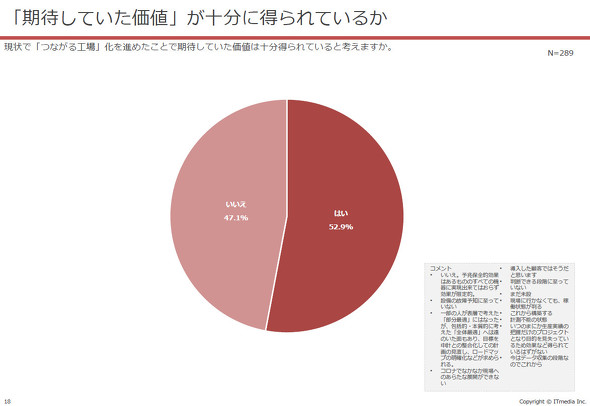

「成果を得ている」とした企業はようやく過半数に

実際に「成果」について見てみると「期待していた価値が十分に得られているか」という設問に対し「得られている」とした回答は52.9%とようやく半分を超えたところだ(図4)。それでも、50%以下であった2000年調査(48.1%)と比べると徐々にだが、成果を得ている企業は増えつつある。

ただコメントでは「予兆保全的効果はあるものの、全ての機器で実現できてはおらず効果が限定的」や「設備の故障予知に至っていない」「表層的な部分最適にはなったが、包括的で本質的な全体最適へは遠のいた面もある」など思い描いたほどの成果が得られていない状況が垣間見える。また「いつのまにか生産実績の把握だけのプロジェクトとなり、目的を見失っているため効果が得られていない」など、目的がぶれてしまった課題なども指摘されていた。

これらのコメントを見ると、今後はスマート工場化で既に取り組みを進めているところについては、より現実的な成果に結び付けていくことが重要だといえる。さらに、こうした個々の現場で成果を生み出しつつ、より大きなビジョンや目標などをすり合わせ、それらに向けて「小さな成果」を組み合わせて「大きな成果」にしていくことが必要になるだろう。これらを実現するためには、全体のビジョンなどを明確にし、個々の現場での取り組みとは別に全体最適を実現するための仕組みや体制が求められているといえる。

関連記事

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。 いまさら聞けない「マスカスタマイゼーション」

いまさら聞けない「マスカスタマイゼーション」

IoT(モノのインターネット)活用などで実現するスマートファクトリーの理想像とされる「マスカスタマイゼーション」。このマスカスタマイゼーションとは何かを5分で分かるように簡単に分かりやすく解説します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- 元旦に起きた事件

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- 攻撃を受けても止まらない工場へ、現場のサイバーレジリエンスをいかに築くか

- 「今後数年は伸びる」ソディックはデータセンター関連好調、発電関連で大型機も

コーナーリンク