「工場の生産性向上」と一言でいっても、幾つものアプローチがある:いまさら聞けない自動車業界用語(15)(1/3 ページ)

今回のテーマは「工場の生産性改善」です。日々進められている工場の改善。具体的にどのように取り組んでいるのかについて説明します。

ご安全に! 自動車部品メーカーで働くカッパッパです。

今回のテーマは「工場の生産性改善」です。日々進められている工場の改善。具体的にどのように取り組んでいるのかについて説明します。

製造業の工場では日々の生産だけでなく、生産性の改善にも取り組んでいます。自動車業界では年次ごとで価格改定があり、基本的に販売価格は値下げされます。製造の原価を下げなければ、利益は減る一方ですし、会社の利益を増やすためにも生産性向上は欠かせません。

そもそも「生産性」とは何でしょう? 製造業においては「人や設備を投入し、生み出された付加価値=製品の出来高」とされています。工場での生産性に限れば「設備当たり、時間当たり、1人当たりの製品の出来高」と考えておけば間違いないでしょう。

では工場の生産性はどのようにして計算するのでしょうか。例えば1つの製品を作る時間(サイクルタイム)が30秒、良品率が90%、段替え(段取り替え)や設備故障などのラインが動いていない時間(非稼働時間)が1時間当たり10分(600秒)、人員が3人のラインがあるとしましょう。このラインの1時間(3600秒)当たりの出来高は下記のように計算することができます。

(3600秒−600秒)÷30秒×90%=90個

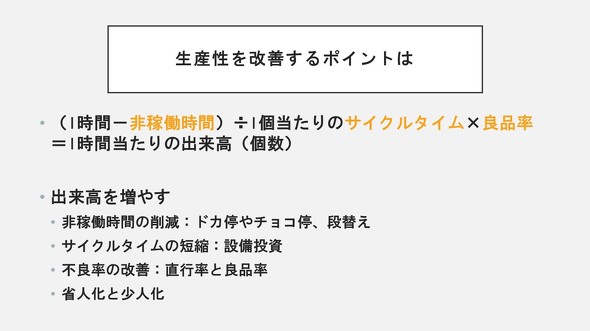

(1時間−非稼働時間)÷1個当たりのサイクルタイム×良品率=1時間当たりの出来高(個数)

3人が働く1つのラインで1時間に90個の製品を作っているため、1人の出来高は1時間当たり30個という計算になります。「1時間当たり90個」「1人当たり30個」からいかに出来高を増やせるかが「工場の生産性改善」になるのです。

非稼働時間を減らすには?

それでは具体的な改善方法をみていきましょう。まずは非稼働時間の短縮です。

非稼働時間は幾つかの種類に分けることができます。1つは設備故障の時間です。生産設備のトラブルで長時間にわたり設備や生産が停止する現象を「ドカ停」と呼びます。ドカ停は生産出来高が下がるだけでなく、客先への納入遅れにもつながる非常に大きな問題です。

ドカ停を防ぐためには、予防保全が重要です。予防保全とは、定められた基準や手順に従って計画的かつ定期的な作業を行うことによって、生産ラインの機械設備の故障や不具合発生、性能低下などを未然に防ぐ保全方法です。壊れる前に保全を行い、故障そのものを発生させないことが、非稼働時間短縮のために何より必要です。

また、故障が起こった際に原因をすぐに判別し、予備品にいち早く交換できる体制を整えておかなくてはいけません。設備が壊れて故障部品を交換しようとしたが社内に予備品がなく、設備メーカーや商社に在庫を確認し発注……という事態になると復旧まで数日かかる場合もあります。故障を発生させないだけでなく、故障が起きた後の停止時間をいかに短くするかも大事なポイントです。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク