自動車メーカーの稼働調整になぜ注目? 工場の操業を左右する「生産計画」:いまさら聞けない自動車業界用語(14)(2/2 ページ)

毎日同じ量を作って納入……とはいかない

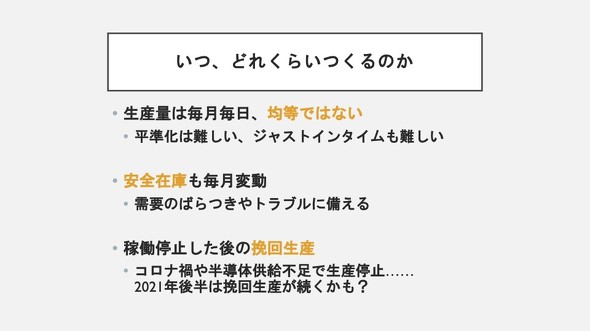

部品メーカーとしては、日々の発注は、毎日同じ数量だけ引き取られる「平準化」されていることが望ましいです。発注に合わせ、日々の生産も平準化できるためです。ただ、実際には毎日同じ数量というわけにはいきません。自動車メーカーでは日ごとに生産数の変動がありますし、複数の自動車メーカーに納入する場合はもちろん納入先の数だけ生産計画が必要になります。また、設計変更に伴う部品の変更などもあり、実際の発注に応じて生産計画の変更や、在庫の確保、出荷に日々対応する必要があります。

確定発注は、車両の生産台数とは必ずしも一致しません。例えば、ティア2以降の部品メーカーであれば、ティア1の部品メーカーの都合に合わせて先行生産する場合もあり、車両の生産台数とは異なる数量で発注されることもあります。また、月が変わって生産量が大きく変わる場合には、「安全在庫」の数量に合わせて発注の数量も大きく変動します。

安全在庫とは、需要のばらつきやトラブルに備えて、欠品を防止するために必要な在庫です。例えば安全在庫が0.5日分、前月の生産量が100個、その翌月の生産量が200個となった場合、月末にある安全在庫は前月の50個から100個に増やす必要があります。そのため、翌月の安全在庫分であるプラス50個を含めた発注が行われます。このように、月替わりの際には発注が変動しやすいため欠品が発生しやすく、注意しなくてはいけません。

自動車メーカーで何らかのトラブルがあって操業調整が行われた場合は、部品メーカー向けの確定発注に対しても調整が行われることがあります。納入の全面カットの他、納入を後ろ倒しにして特定の納入便の発注をゼロにするスライドでの対応が行われることが多いです。部品メーカーでも仕入先などに対して生産調整が必要となりますが、調整された納入が後で追加となる「挽回生産」があるかどうかを確認しておかないと、後々数量が増えたときに対応できない場合もあります。

2021年に入ってから、災害や部品不足で自動車メーカーの生産調整が相次いでおり、部品メーカーは日々生産動向を確かめながら生産調整を行っています。毎月20日ごろに提示される次月内示を見たら急に数が減っていて、自動車メーカーから公式の連絡が入るよりも先にインターネットのニュースで情報が入ることもあります。部品メーカーはムダが発生しないよう、情報を迅速に収集し、自社の計画に反映できるよう努力しています。

ジャストインタイムは簡単ではない

内示や販売計画は、部品メーカーと自動車メーカーで非常にもめやすい問題です。自動車メーカーとしては実際の需要に応じて生産計画をなるべく柔軟に変えたいところです。一方、部品メーカーにとっては、生産数量の大きな変動や生産調整の頻発は、設備投資や先行生産の判断が難しくなり、仕入先を含めた能力確認なども大きな負担になります。

以前の記事『コロナ禍でも圧倒的に強いトヨタ、「下請けたたき」は本当か』でも書いたように、自動車メーカーの要望によって設備能力を増強したものの、計画通りの発注が来なかったために償却できず、補償問題になるケースもあります。

最近大きな問題となっている車載半導体の供給不足に関する報道では、欧州自動車メーカーが「コロナ禍の影響から販売が早く復調しており、生産台数も回復する」と連絡していたものの、メガサプライヤーがその数量に応じた部品の手配を行っていなかったことから、車載半導体の調達が難しくなったのではないかと指摘されています。

部品メーカーから自動車メーカーへの納入のあるべき姿は、「ジャストインタイム」です。極力在庫を持たず、必要なときに必要な分だけ納入することが理想ですが、実際は販売計画や内示との数量差、平準化されておらず数量にばらつきのある納入、災害など突発的なトラブルがあります。欠品なくかつコストミニマムで利益の上がる生産・出荷体制とすることは一筋縄ではいきません。

今後はデジタル技術やITも活用しながらカイゼンを進め、工場を中心に関係部署が協力し合い、生産・出荷体制を最適化することが求められています。

関連記事

コロナ禍でも圧倒的に強いトヨタ、「下請けたたき」は本当か

コロナ禍でも圧倒的に強いトヨタ、「下請けたたき」は本当か

今回は業界用語ではなく番外編です。世間で語られる「トヨタの下請けたたき」。果たして実際は? 自動車業界で働く部品メーカーの中の人の視点で語ります。 新型コロナからの新車生産の回復に水を差す、半導体不足の影響

新型コロナからの新車生産の回復に水を差す、半導体不足の影響

自動車生産に半導体の供給不足の影響が広まっている。日系乗用車メーカー8社が発表した2021年1月のグローバル生産実績は、トヨタ自動車、日産自動車を除く6社が前年実績を下回った。なかでもSUBARU(スバル)は半導体不足の影響が大きく、前年同月比で3割近い減産を余儀なくされた。 出そろった2020年度決算、2030年の電動車戦略は見直しを迫られる

出そろった2020年度決算、2030年の電動車戦略は見直しを迫られる

1週間、お疲れさまでした。大型連休明けはうまく復帰できましたか? カレンダーに関係なくお仕事だったという方もいらっしゃるのでしょうか。梅雨入りのニュースも聞こえてきて、季節が進んでいるのを感じますね。湿度が高いシーズンが来るのは憂鬱です。 ナイロン不足は長期化の見通し、ヘキサメチレンジアミンを使う他の素材への影響も

ナイロン不足は長期化の見通し、ヘキサメチレンジアミンを使う他の素材への影響も

ナイロンの供給に関しては2018年ごろにも問題が発生したが、今回はさまざまな原因が絡み合っていることで供給不足が長期化しかねない。エンジニアリングプラスチックを手掛けるオランダの化学大手DSMに、ナイロンと代替素材の状況について話を聞いた。 半導体の供給不足、トヨタとルネサスはどう見ているのか

半導体の供給不足、トヨタとルネサスはどう見ているのか

おはようございます。1週間乗り越えましたね。お疲れさまでした。先週の小欄にてApple(アップル)の自動車参入についてつらつらと熱く語ったのですが、現代自動車や起亜自動車との交渉が決裂したとの報道が出てきました。交渉の内容が世に出てくることはないのでしょうけれども、どんな条件が提示され、どの部分を飲めないと思ったのか、気になってしまいますね。 自動車生産で避けて通れない、設計や工程の変更

自動車生産で避けて通れない、設計や工程の変更

品質問題の解消やコスト削減の目的で実施される設計変更や工程変更。実際に業務として取り組む人も多く、工数のかかるややこしい事案……是非とも理解を深めてください! 品質やコストにも関わる物流、トヨタは東海地方のミルクランで大変革

品質やコストにも関わる物流、トヨタは東海地方のミルクランで大変革

知っておきたい自動車業界用語、今回は「物流」です。できた物を運ぶだけじゃないかと思われる方もいるかもしれませんが、製品の品質確保、コスト削減や環境負荷低減にもつながる非常に重要な仕事です。実際にどのような業務が行われ、今後どのように変わっていくのか。用語の解説も併せて覚え、ぜひとも実務に活用してください。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- 日産は生産拠点閉鎖箇所を全て発表、新型車の受注増で前向き発進も業績は赤字に

- 2050年のカーボンニュートラル燃料の市場規模は276兆円に拡大

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- 3四半期ぶり営業黒字確保のマツダ、新型CX-5で復調への起爆剤となるか

- 進化を止めない車載ネットワーク、第3世代CANが登場し車載SerDesは12Gbpsへ

- 油圧ショベルに3Dマシンガイダンス機能を付与するセンサーキットが誕生

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

- トヨタの“CIO”は情報システムではなく産業全体にコミットする

コーナーリンク