ラズパイでRFIDを活用したトレーサビリティーシステムを構築する(その1):ラズパイで製造業のお手軽IoT活用(6)(2/2 ページ)

トレーサビリティーシステム構築の課題をラズパイで解決する

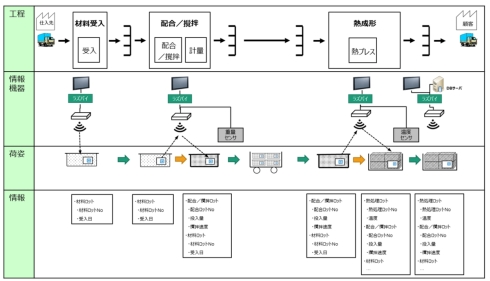

これらトレーサビリティーシステム構築の課題を解決するために次の手順で導入を行います。

- 各工程で物の仕分けに用いる現品票にRFIDを付ける

- 各工程にラズパイを設置し、RFIDを読み取り前工程ロットの情報と自工程ロットの情報のひも付けを行う

- 自工程生産時に前工程のロット生産時刻を見て賞味期限のチェックを行う

- 自工程生産完了時に自工程の製造条件をRFIDに書き込む

- 最終工程が完了し、出荷する際に前工程からの情報をRFIDから読み取り、ラズパイのデータベース(DB)に書き込むと同時にネットワーク経由で上位システムのDBにも書き込みを行う

これらの手順について、セラミック製の製品を作る工程を事例に説明しましょう。

まずは材料受入工程で複数の材料を受け入れ、それら複数の材料を配合/攪拌工程でミックスして箱に入れます。箱に入れる際に重量計で重量を測定します。これらの工程では、上記の1.で説明した現品票にRFIDを付けておきます。ラズパイは、電子かんばん※)からの情報読み取りと、ロット番号と重量計で計測した重量のRFIDへの書き込みに用います。その後、熱成形工程に部品を搬送します。

※)電子かんばん:QRコードなどの2次元バーコードに、生産に関わる一連の情報(ID、品番(背番号)、収容数、自工程、前工程、後工程など)が書き込まれた印刷物。または、RFIDチップを印刷物に添付したもの。ネットワークが敷設されている場合はネットワーク経由でダウンロードしたデータを画面に表示しますが、今回は既存のネットワークのないラインを対象にしているためこの方法を用います。

次の熱成形工程では、生産する製品の電子かんばんの情報をラズパイで読み取り、その後、前工程から運んできた部品のRFIDから前工程のロット情報と重量情報を読み込みます。その際に、前工程の生産時刻と現在時刻を比較し、賞味期限内に入っているかチェックをします。賞味期限に入っていない場合はかんばんの読み取り画面にエラーを表示し、部品を廃棄します。賞味期限内であれば生産を行います。そして、生産時の温度などの製造条件をセンサーから読み取りRFIDに書き込みます。

最終的に製品を出荷する際には、納入かんばんの情報をラズパイで読み込むとともに、製品のRFIDも読み込んでひも付けを行います。これらをラズパイのDBに書き込むと同時に、ネットワークで接続されている上位のDBにも書き込みます。

ラズパイでトレーサビリティーシステムを構築するメリット、デメリット

本システム構築上のメリットとデメリットをまとめます。

メリット

- ラズパイを使用することにより、各工程へ設置する機器を低コストに抑える

- RFIDを使用することにより、各工程にネットワークの敷設が不要

- RFIDを再利用することにより、ランニングコストを抑えられる

- RFIDを使用することにより、前工程〜最終工程、出荷までの大きな電文長の履歴情報が記録可能

- RFIDに記録している製造条件などの記録から賞味期限チェックなどを行い、不良発生防止につなげることが可能

- 最終出荷工程のみネットワーク敷設をして上位サーバのDBに格納すれば、全社でトレーサビリティー情報を共有できる

デメリット

- 途中仕掛かりの情報は現地現物での確認となる

今回はまず、トレーサビリティーシステムの構築にラズパイやRFIDを使用するメリットや業務上の付加価値に焦点を当てて説明しました。次回は、ラズパイやRFIDを実際に使用したサンプルシステムで具体的に構築したシステムのイメージを紹介します。

⇒前回(第5回)はこちら

⇒次回(第7回)はこちら

⇒本連載の目次はこちら

本連載執筆の山田浩貢氏のIoT関連書籍が好評発売中です!

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「ラズパイで製造業のお手軽IoT活用」バックナンバー

- ≫連載「品質保証の本質とIoTの融合」バックナンバー

- ≫連載「いまさら聞けないISO22400入門」バックナンバー

- ≫連載「鈴村道場」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

ラズパイとAI-OCRで生産日報を電子化する(後編)

ラズパイとAI-OCRで生産日報を電子化する(後編)

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第5回は、前回に引き続き、AI技術の活用事例として注目を集めるAI-OCRとラズパイの組み合わせによる生産日報の電子化について具体的に解説します。 ラズパイとAI-OCRで生産日報を電子化する(前編)

ラズパイとAI-OCRで生産日報を電子化する(前編)

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoT(モノのインターネット)を活用する手法について解説する本連載。第4回と第5回では、AI技術の活用事例として注目を集めるAI-OCRとラズパイの組み合わせによる生産日報の電子化について前後編に分けて解説します。 ラズパイとカメラと100均の組み合わせで機械工具の在庫を可視化する

ラズパイとカメラと100均の組み合わせで機械工具の在庫を可視化する

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って、低コストかつ現場レベルでIoTを活用する手法について解説する本連載。第3回は、カメラを組み合わせた画像解析の事例として、機械工具の在庫の2Sと在庫可視化をどのように実現するかについて具体的に解説します。 温度測定を題材にラズパイIoTシステムの「収集」「蓄積」「活用」を理解する

温度測定を題材にラズパイIoTシステムの「収集」「蓄積」「活用」を理解する

小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使って低コストかつ現場レベルで導入できる手法について解説する本連載。第2回は、温度測定ツールを題材に、データの「収集」から「蓄積」、「活用(可視化)」までを行う流れについて具体的に解説します。 ラズパイで設備稼働情報を「見える化」するための5ステップ

ラズパイで設備稼働情報を「見える化」するための5ステップ

生産現場が特に効率化したいテーマを中心に、小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使った、低コストかつ現場レベルで導入できる手法について解説する本連載。第1回は、設備稼働情報を収集、蓄積、可視化して現場の改善につなげる、いわゆる「見える化」の方法を紹介します。 なぜIoTなのか、トヨタ生産方式の課題から考える

なぜIoTなのか、トヨタ生産方式の課題から考える

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。日本的な“人の力”に頼った手法に見られがちですが、実はトヨタ生産方式にもIoT(Internet of Things、モノのインターネット)は適用可能です。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説します。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク