令和時代の設計者にささげる、設計者CAE“8つ”のポイント:構造解析、はじめの一歩(10)(3/3 ページ)

ポイント7:結果評価の流れ

解析結果の評価の流れとそのポイントについてもおさらいしておきましょう。

1.まず、解析の計算そのものに「エラー」や「ワーニング(警告)」がないかどうかを確認します。エラーの場合、解析が異常終了して答えが出ていない場合がほとんどです。ワーニングの場合、解析は一応終了して答えが出ているので、要注意です。ワーニングの内容を理解し、解析の信ぴょう性を確かめましょう

2.次に変形を確認します。動いてはいけない箇所が動いていないか、変形している方向は荷重をかけた方向と一致しているか、その大きさは常識的かを確認します。アニメーション表示を使うと小さな動きまで把握できるのでオススメです

3.そして、ミーゼス応力を表示します。特異点を除いた最大応力値と材料の降伏応力を比較します。このとき安全率を忘れないでください。ミーゼス応力が降伏応力を超えていた場合、原則として“アウト”です。より降伏応力の高い材料に変えるか、形状を変更します

4.解析結果を記録しておきます。ソフトウェアにバージョンアップがあると微妙に結果が変わる場合があります。ソフトウェアによってはレポート機能があり、解析の設定と結果をレポート形式で出力しておくことができます

ポイント8:In Process CAEのススメ

形状を作るということは、部品の重量と剛性が決まってしまうということです。どれほどの人がそれを意識しているでしょうか。設計をしているとき、つまり3D CADを使っているときは、どうしてもモデルの作成に意識が集中してしまいます。

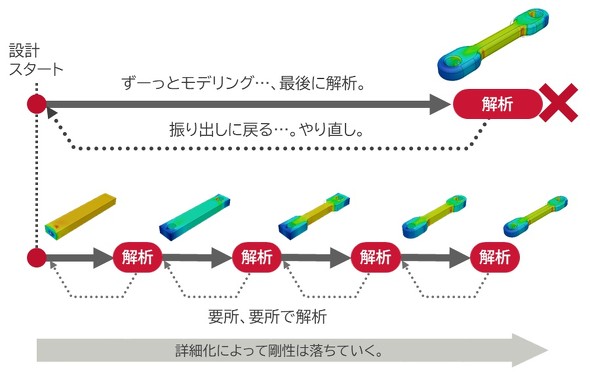

一般的に、形状を詳細化すればするほど剛性が落ちていきます。モデルを作り始めた初期段階で強度的にアウトであれば、詳細に作り込んでいく過程の中でモデルの強度を高めることはできません。

3Dモデルが完成してから解析を行うと、設計性能が不十分だった場合、そこからの手戻りは非常に大きなものになります。設計性能を決定する要所要所で設計パラメーターの決定に解析を使うことを「In Process CAE」としました(図5)。

大きなフィーチャー(穴や切り欠きなど)を作成するとき、その節目に解析を行って形状の妥当性を強度検証します。それを積み重ねれば、最終的には強度検証が十分な3Dモデルが完成します。

要所要所で解析を行うことは、設計の思考を中断しなければならないので、面倒に感じるかもしれません。しかし、最近の3D CADは解析モジュールが実装されており、3Dモデルと解析がシームレスにつながっていますので、それほど手間ではありません。また、メッシュを作成しない製品も登場しています。モデリングを進めると瞬時にモデル上に応力が表示されます。

ぜひ、設計のワークフローにIn Process CAEを組み込むことを検討してみてください。

本連載の最後に

宇宙飛行士のニール・アームストロングは月面に降り立った時に、「これは一人の人間にとっては小さな一歩だが、人類にとっては偉大な飛躍である」という言葉を残しました。

構造解析のはじめの一歩は、あなたにとって小さな一歩かもしれませんが、会社にとってはそれが大きな進歩となるはずです。“次の一歩”に向けて、ぜひ頑張ってください。長期間、本連載にお付き合いいただき、ありがとうございました! (連載完)

関連記事

解析結果の表示と解釈は実践に向けた最終関門!

解析結果の表示と解釈は実践に向けた最終関門!

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第9回は、基本的な解析を実践する上で、最終関門となる解析結果の表示と解釈について取り上げる。 解析結果を左右する「構造」と同じくらい重要な“その他の要因”とは

解析結果を左右する「構造」と同じくらい重要な“その他の要因”とは

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第8回は、解析結果を大きく左右する「構造以外の要因」について着目し、その重要性をステップ・バイ・ステップで分かりやすく解説する。 CAEはメッシュが命!

CAEはメッシュが命!

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第7回は「有限要素法」の主役である“要素”にフォーカスし、有限要素の種類、次数、要素サイズが解析結果にどのような影響を与えるのか、テスト結果を交えてステップ・バイ・ステップで解説する。 固有振動数解析の流れを“ステップ・バイ・ステップ”で理解する

固有振動数解析の流れを“ステップ・バイ・ステップ”で理解する

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第6回は「固有振動数解析」をテーマに取り上げ、その手順についてステップ・バイ・ステップで解説する。 線形静解析の流れを“ステップ・バイ・ステップ”で理解する

線形静解析の流れを“ステップ・バイ・ステップ”で理解する

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第5回は「誰もが必ずできる線形静解析」をテーマに、無償ツールを活用しながら“ステップ・バイ・ステップ”で大まかな線形静解析の流れを解説していく。 形状なくして解析あらず

形状なくして解析あらず

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第4回は、設計者によるCAEの基本となる3次元形状の準備をテーマに、3D CADとソリッドモデルについて解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞