品質は工場だけでなく部門横断で作り込む、「未然防止」への正しい評価も:いまさら聞けない自動車業界用語(9)(3/3 ページ)

どちらにおいても重要なのは、設計部門だけでなく、製造部門や品質保証部門、生産技術部門、検査部門といった上流工程から下流工程まで、それぞれの専門部署が参画して議論することです。設計部門が気付かなかった問題は図面に反映されず、後々に品質問題となります。事前に各部門が十分な協議をすることで、品質を満たす製品の図面を作成することができるのです。

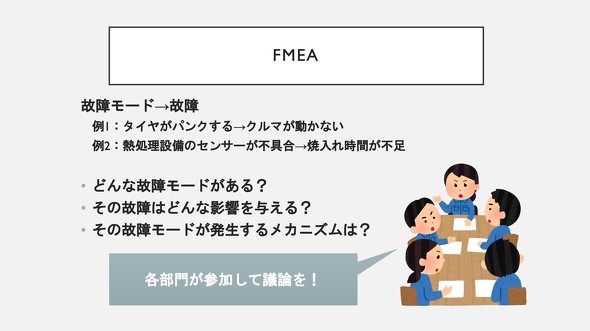

製造段階の品質管理手法としては、工程FMEAがあります。これは生産ラインの「工程設計」を対象にしたFMEAです。工程FMEAでは生産時に起こり得る全ての故障モードを抽出し、不良を発生させない、流出させない工程を作り上げることを目的にしています。ライン、工程を明確化したうえで作業ごとにどのような機能があるのか、それがうまく機能しない場合(故障モード)はどのようなものかについて列挙します。例えば、熱処理工程で設備のセンサーが機能せず不具合を起こした場合、既定の時間の焼き入れがされず、焼き入れ深さが不足するといった具合です。

こうして抽出した事象に対し、影響度や発生度、検出度で点数をつけて評価を行い、本当に品質の守れる工程となっているかを検証するまでが工程FMEAです。設計FMEAと同様重要なのは、各部門が参加してそれぞれの専門性を踏まえ議論を行うことです。工程設計は通常、生産技術部門が行いますが各部門が事前に議論することで品質問題を未然に防ぐ工程を作り込むことが可能になります。

マンホールのフタ問題と、品質

品質不具合の未然防止は極めて重要なプロセスなのですが、実際は十分に行われていない、形骸化していることがよくあります。以前、「マンホールのフタ問題」という言葉を目にしました。フタがずれていたマンホールに落ちた人を助けるとヒーローになるが、フタがずれているのに気づいてそっと直した人は何も感謝されないことから、リスクを未然防止すると未然防止されたことに気付かれないというパラドックスを指しています。大阪大学 データビリティフロンティア機構 ビッグデータ社会技術部門 教授の岸本充生氏による講演でこの言葉が出たそうです。

これは品質不具合でも同じことが言えます。品質不具合が起きた後の処置については緊急度が高いため、迅速に行われてリソースが割かれる一方で、未然防止は評価が難しく、おろそかになりがちです。十分な未然防止が行われて何も起きないことが一番ですが、緊急性が低くかったり重要度が十分に理解されていなかったりしたために未然防止に関する取り組みが適切に行われていないケースが多々あります。客先に提出するため、または工程監査で必要なために、これまで説明した品質手法を形式上実施し、検証結果を提示するといった場合もあるようです。

不十分な検証で不具合が多発し対症療法に追われることに比べれば、未然防止が機能すればかける労力は小さくすることができます。品質不具合未然防止を正しく機能させるためには、未然防止の正しい評価、それを機能させるトップダウンでの発信、各担当の理解が必要です。これまで日本が培って保っていた高い品質を守るためにも、今後は「未然防止」に十分力を入れていく必要があるでしょう。

関連記事

リコールで営業利益が計画から半減、折れるバルブスプリングは材料への配慮不足

リコールで営業利益が計画から半減、折れるバルブスプリングは材料への配慮不足

SUBARU(スバル)は2018年11月5日、東京都内で2018年4〜9月期(2019年3月期第2四半期)決算を発表した。売上高は2018年8月に発表した計画をわずかに上回ったものの、前年同期比では7.5%の減収だった。利益面では大規模なリコール費用が影響し、営業利益や当期純利益は計画と前年同期の実績を大きく下回った。 デジタルツインがあれば、損失10億円のリコールを避けられた

デジタルツインがあれば、損失10億円のリコールを避けられた

製造業に大きな進歩をもたらすデジタルツインの姿について事例から学ぶ本連載。第1回は、製品開発段階で求められるデジタルツインに着目する。 リコール114万台に及んだ完成検査問題、サイドミラーなしのクルマがついに市販

リコール114万台に及んだ完成検査問題、サイドミラーなしのクルマがついに市販

MONOistのオートモーティブフォーラムで2018年に公開された記事の中から、年間ページビュー(PV)のトップ10を振り返ります。 製造業の構造的品質問題を改善する「Closed-Loop Quality」とは

製造業の構造的品質問題を改善する「Closed-Loop Quality」とは

国内外の製造業で品質問題が頻発している。原因はさまざまだが、実は構造化した問題による現場の疲弊も大きな要因になっている。その解決方法として提案されているのが、フィードバックプロセスを考慮したクローズドループの生産(CLM:Closed-Loop Manufacturing)と品質管理(CLQ:Closed-Loop Quality)である。 2014年10月以降生産の日産車121万台がリコール、原因はルール軽視の姿勢

2014年10月以降生産の日産車121万台がリコール、原因はルール軽視の姿勢

日産自動車は、完成検査に不備があり初回車検を迎えていない約121万台に再点検を実施すると発表した。リコールは今週中に国土交通省に届け出て、速やかに実施する。 マツダがディーゼル車23万台でリコール、バルブスプリングと制御ソフトに不具合

マツダがディーゼル車23万台でリコール、バルブスプリングと制御ソフトに不具合

マツダは2018年11月8日、「アクセラ」「アテンザ」「CX-5」「CX8」のディーゼルエンジンモデルのリコールを国土交通省に届け出た。エンジンの吸気側バルブスプリングとエンジン制御コンピュータに不具合がある。対象となるのは、2012年2月〜2018年7月の期間に生産された4車種23万5293台だ。2017年2月23日に届け出たリコールの改善措置が不十分だったため、エンジンの吸気側バルブスプリングのリコールを実施する。 2018年度のリコール件数は過去2番目の多さ、制御プログラムの不具合が影響大

2018年度のリコール件数は過去2番目の多さ、制御プログラムの不具合が影響大

国土交通省は2019年4月12日、2018年度のリコール届け出について、件数と台数の速報値を発表した。届け出件数は、国産車が前年度比26件増の230件、輸入車が同5件増で過去最多の178件となり、合計408件に上った。合計では過去2番目に多い届け出件数となる。 抜き取り検査がOKでも「保安基準満たすとはいえない」、スバルが6000台リコール

抜き取り検査がOKでも「保安基準満たすとはいえない」、スバルが6000台リコール

SUBARU(スバル)は2018年10月11日、国土交通省に9車種19型式のリコールを届け出た。リコールの対象となるモデルは、「レヴォーグ」「WRX」「インプレッサ」「XV」「フォレスター」「レガシィ」「エクシーガ」「BRZ」と、トヨタ自動車の「86」で、現在の生産車種全てとなる。2017年12月14日から同年同月29日の間に生産された車両が該当する。対象台数は合計で6124台で、スバルのリコール費用は約4億円となる。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク