「歩いて測定」で作業を大幅効率化、ウェアラブル型の3D計測デバイスの実力:スマートファクトリー(2/3 ページ)

両肩と腰で重量を分散

実際の装着手順は以下の通り。まず、使用者は専用の腰部ベルトを装着する。ベルト正面にある受け部分にVLXの前面下部脚を乗せ、VLXを両肩で背負う形で装着する。これによって腰部と両肩の3点で重量を分散させて、装着者への負荷を軽減するという設計だ。また、VLXの装着時正面にあるグリップを握ることで、VLXの重心が動くのをある程度抑えられるため、移動時の負荷をさらに軽減する効果が期待できる。

筆者もVLXを装着して室内を歩いてみたが、確かに10kgという数値から予想するほどの重さは感じなかった。「計測作業が長時間にわたる場合や階段を上り下りする場合にも、肩や腰に大きな負担がかからない」(松山氏)。

運搬時は専用キャリーケースに収納して持ち運べる。高根氏によると「新幹線の荷物スペースに乗せる他、空港での手荷物預け入れが可能なサイズ感」という。VLXのデバイス一式と、構造計画研究所による保守サポートを併せて、購入費用は約1000万円。

歩きながら計測できて、階段があっても作業中断の必要なし

「近年、製造業では施設の3Dデータ化、引いては、3D点群データ取得に対するニーズが高まっている。3D点群データを取得することで、工場のデジタルツイン制作や、工場内IoT(モノのインターネット)やCADとの連携を通じた生産ラインのシミュレーション開発が実現できる。実際に工場に行かなくても、可視化されたデータを基に工場の状況を確認できるので、生産や保守などの作業効率化につながる」(高根氏)

ただ、3D点群データを取得する際に必要になる計測デバイスにはいくつかの課題もあったという。「三脚と組み合わせて設置して使う固定型や、台車などに搭載して移動しながら計測するトロリー型計測デバイスなどが存在したが、これらの計測デバイスは、測定範囲内に障害物があると計測が妨げられやすい。また、トロリー型の場合、段差や階段などに差し掛かると、その度にデバイスを持ち上げて乗り越えるなど対処する必要があるので、作業を一時中断せざるを得なくなる」(高根氏)

こうした固定型やトロリー型に対して、ウェアラブル型のVLXは装着者が施設内を実際に歩きながら計測する方式だ。VLXの装着者は、障害物を迂回(うかい)したり、段差を歩いて乗り越えたりと環境に対して柔軟に対応できるので、計測を中断する必要がない。このため「VLXは従来の計測デバイスと比べて計測作業を効率良く進められる」と高根氏は説明する。

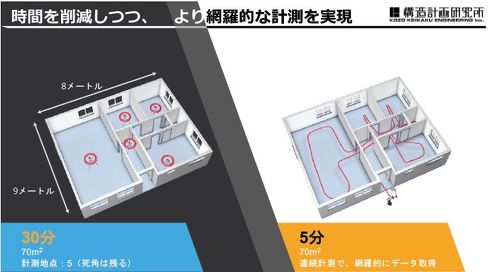

実際に、VLXによって計測作業はどの程度効率化できるのか。高根氏は1つのイメージとして、4部屋と1つの通路で区切られた70m2程度の屋内空間を計測する場合を例に挙げて説明する。「固定式計測デバイスの場合は、各部屋と通路の中央付近と、合計5カ所でデバイスの設置と移動を繰り返す必要がある。そうした手間がかかる分、計測完了までは約30分程度はかかるだろう。しかも、室内環境によっては測定しきれない『死角』が残る可能性もある。一方でVLXは、装着者が部屋内と通路を自由に動きながら作業できるため、約5分程度で計測は完了する。部屋内をくまなく歩き回れるので、計測漏れも生じにくい」(高根氏)。

計測漏れを防ぐための仕組みもある。VLXの着用時正面部分には小型モニターが搭載されており、LiDARで計測した現在地周辺の2Dマップと、測距の進捗(しんちょく)状況が表示される。装着者が歩いて3D点群データを取得したエリアは、リアルタイムで、マップ上で水色に塗りつぶされていく。「実際に試してみると分かるが、施設内を『塗り絵』のように塗りつぶしていく感覚だ。計測漏れの箇所は『塗り残し』として表れるので、視覚的にすぐに把握できるというのは大きなメリットである」(松山氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- なぜ今、ロボットオフラインティーチングが注目されるのか

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- ソフトウェアデファインドマニュファクチャリングは製造基盤として何を生むのか

- 元旦に起きた事件

- ノーコードで運用できるAI活用工程作業モニタリングシステム

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

- エプソンがIP67対応の垂直多関節6軸ロボット、可搬質量7kgモデルを拡充

コーナーリンク

よく読まれている編集記者コラム