医薬品業界の新たな課題「製造のデータインテグリティ」をどう解決するか:IIoTの課題解決ワンツースリー(6)(3/3 ページ)

ソフトウェアプラットフォームによるIIoT化という選択肢

こうした課題に対する1つの解決策として、医薬品業界を熟知したパッケージソフトによる製造現場のIIoT化が有効な解であると考えている。

1つの例として、筆者の所属企業であるリンクスがいくつかの製品を取り扱っているCOPA-DATA社の医薬品業界向けのソリューションを紹介したい。同社は、医薬品業界を重点領域とし、欧米を中心に、医薬品業界のエンドユーザーや各種機械メーカーに数多くの採用されている実績がある。また、業界団体へ加盟し、データインテグリティなどに最新の規制動向を把握しながら、機能開発を続けている。強固なデータインテグリティ関連機能をベースに、上位システム(MESなど)やPLCとの接続、レシピ管理やレポーティング(帳票機能)などの機能を実装可能であることがポイントで、データインテグリティを確保しながら、高度に自動化・電子化された製造現場を実現可能である。

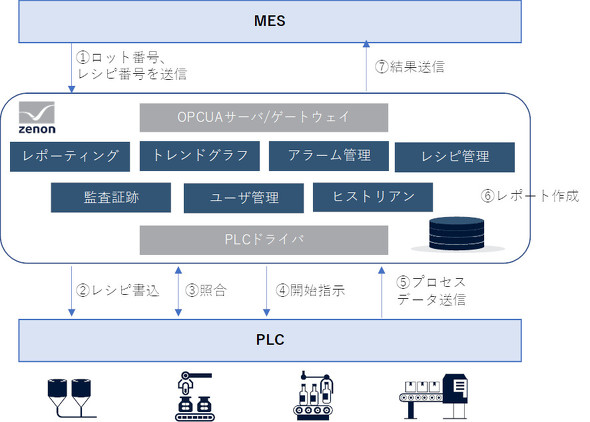

実際の製造工程を、COPA-DATAのSCADAシステムであるzenonを活用した場合の例として見てみよう。以下のような順番でデータのやりとりや操作が行われる流れとなる。

- 製造準備段階で、MESからzenonがロット番号とレシピ番号を自動的に受け取り、zenonのレシピ管理機能により、送られてきたレシピ番号に対応したレシピを選択する

- 各機械を制御するPLCに値を書き込む

- 設定値と現在値を比較し、PLCに正しく値が書き込まれたことを確認する

- zenonから製造開始の指示を出し、機械が運転を開始する

- 製造中は、重要な工程パラメータは常に連続監視・記録され、逸脱時にはアラートが発報される

- 製造終了後、バッチレポートが自動で生成され、管理者がログイン、レポートの内容を承認し、生産を完了させる

- 必要に応じ、上位MESへ製造結果を送信することも可能である。

なお、レシピの編集が必要になった場合には、必要な権限を持った担当者がログインして必要な値を変更し、保存する。値の変更、保存する場合には、その理由の記入とともに、再度ユーザーログインを行うことで、正しいユーザーが変更を行ったことを再度証明する。製造ライン全体で、製造準備から完了に至るまで、製造現場で求められるあらゆる機能が、データインテグリティを確保した形で、1つのソフトウェアで完結して実現できる点がポイントである。

こうした機能群は一朝一夕で実現できるものではない。スクラッチで作ろうとすると、膨大な工数がかかることはイメージいただけるかと思う。なお、医薬品業界特有のコンピュータ化システムバリデーション(CSV)(※6)の観点でも、標準パッケージの採用は重要な観点である。カスタム開発を行った場合、バリデーションにおけるソースコードレビューを求められるため、コストも時間もかかる。これに対し、zenonの豊富な標準機能群は、各種設定作業だけで実現できるように設計されている(プログラミングレス)。標準機能だけで構築すればソースコードレビューは不要であり、大幅なコスト削減、時間短縮が期待できる。

(※6)バリデーションはGMP省令で「製造所の構造設備ならびに、手順、工程その他の製造管理及び品質管理の方法が期待される結果を与えることを検証し、これを文書とすること」と定義されている。医薬品製造にかかわるシステムも同様に、当初期待通りに問題なく動作することの検証が求められ、その検証方法は、システムのカスタマイズのレベルごとに定められている

医薬品製造現場での現実解「まずは設備単位から」

それでは「早速わが社でもデータインテグリティ対応を進めよう」と考えたいところだが、現実を見ると、一筋縄ではいかないケースも散見される。既設の製造ラインでは、多くの設備が導入されており、古い設備もあれば、新しい設備もある。データインテグリティ対応のためだけに製造ラインを改造し、新しい製造設備を導入というのは、コスト面で現実的ではない。当面、既設の設備は残し、システム化できない部分は紙ベースでの運用を続けよう、と考える会社が多数であろう。しかし、紙ベースでのデータインテグリティ対応に非常な苦労を伴い、リスクもあることは前述の通りである。

このように製造ライン全体を対象とするアプローチを取れない場合の現実解として、まずは既設の設備単体でデータインテグリティ対応を進める方法も提案している。最も分かりやすいのは、既存のタッチパネルをSCADAに置き換える方法であるが、完全な置き換えが難しい場合には、重要なGMP関連パラメータ関連の設定、監視、記録だけをSCADAから行うように部分的に改造し、その他の非重要と判断される各種操作は既存のタッチパネルから行う方法もある。これにより、GMP関連パラメータに絞った形で、データインテグリティが確保された運用が可能になる。既存のタッチパネルを置き換えることなく、変更範囲を一部に限定することで、バリデーションにかかる労力も削減される。あくまでも、足元のデータインテグリティ対応だけを見据えた暫定的な措置であることは付記しておきたい。

将来への布石としてのソフトウェアプラットフォーム

今回述べたように、医薬品業界におけるIIoT化には、同業界独自の規制対応という文脈が存在する。この規制対応の文脈でも、SCADAの階層が果たす役割が大きいこと、SCADAから発展したソフトウェアプラットフォームの導入が有効な選択肢であることをご理解いただけたのではないだろうか。もちろん、広い視野で見れば、これまでの連載で述べたように、製造現場を電子化・自動化し、上位システムと下位を垂直統合させ、全体最適を実現、生産効率改善や品質向上をもたらしつつ、未来のデジタルツインへの布石としていくという考え方は、他業界とも共通である。足元での規制対応というニーズに応えつつ、こうした将来の布石としても位置付けられるソフトウェアプラットフォームは、医薬品業界のIIoT化でますます重要な位置を占めるようになると考える。

著者紹介:

リンクス 代表取締役 村上 慶(むらかみ けい)

1996年4月、筑波大学入学後、在学中の1999年4月、オーストラリアのウロンゴン(Wollongong)大学に国費留学、工学部にてコンピュータサイエンスを学ぶ。2001年3月、筑波大学第三学群工学システム学類を卒業後、同年4月、リンクスに入社。主に自動車、航空宇宙の分野における高速フィードバック制御の開発支援ツールであるdSPACE社製品の国内普及に従事し、国内におけるトップシェア製品となる。2003年、同社取締役、2005年7月、同社代表取締役に就任。

関連記事

IIoTを巡る覇権争い、正しいプラットフォームの選択に必要な考え方

IIoTを巡る覇権争い、正しいプラットフォームの選択に必要な考え方

産業用IoT(IIoT)の活用が広がりを見せているが、日本の産業界ではそれほどうまく生かしきれていない企業も多い。IIoT活用を上手に行うためには何が課題となり、どういうことが必要になるのか。本稿ではIIoT活用の課題と成果を出すポイントを紹介する。第5回では、数多くの参入企業があるIIoTプラットフォームについて解説する。 IIoTの先進事例に学ぶ、製造業に大きな進歩をもたらすデジタルツイン

IIoTの先進事例に学ぶ、製造業に大きな進歩をもたらすデジタルツイン

産業用IoT(IIoT)の活用が広がりを見せているが、日本の産業界ではそれほどうまく生かしきれていない企業も多い。IIoT活用を上手に行うためには何が課題となり、どういうことが必要になるのか。本稿ではIIoT活用の課題と成果を出すポイントを紹介する。第4回では、IIoT先進企業としてドイツのシーメンスの取り組みを紹介する。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。 2018年の製造業IoTは“プラットフォーム”元年に――ウフル専務八子氏

2018年の製造業IoTは“プラットフォーム”元年に――ウフル専務八子氏

IoT関連のサービス構築やコンサルティングなどで大きな存在感を発揮しているウフル。そのウフルで専務執行役員を務める八子知礼氏は、IoT関連の識者として知られ、国内企業のIoT活用について提言してきた。そこで八子氏に、国内における製造業のIoT活用の状況や、今後取り組むべき方策について聞いた。 IoTプラットフォームが引き出すスマート工場の真の価値

IoTプラットフォームが引き出すスマート工場の真の価値

今後の製造業の発展に向けて必要不可欠とみられているIoT(モノのインターネット)。本連載では、IoTの現在地を確認するとともに、産業別のIoT活用の方向性を提示していく。今回は、スマート工場におけるIoTの価値がどのような仕組みで実現されていくかについて紹介する。 いまさら聞けない「製造業のDX」

いまさら聞けない「製造業のDX」

デジタル技術の進歩により現在大きな注目を集めている「DX」。このDXがどういうことで、製造業にとってどういう意味があるのかを5分で分かるように簡単に分かりやすく説明します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

zenonの医薬品業界向け標準機能群 出典:リンクス

zenonの医薬品業界向け標準機能群 出典:リンクス