Excelによる計画情報管理から脱し「デジタルサプライチェーンツイン」を目指せ:製造業DXの鍵−デジタルサプライチェーン推進の勘所(4)(2/3 ページ)

流通PSIの事例

ここからは企業の壁を越えてサプライチェーンの川下方向に拡大した事例を紹介する。

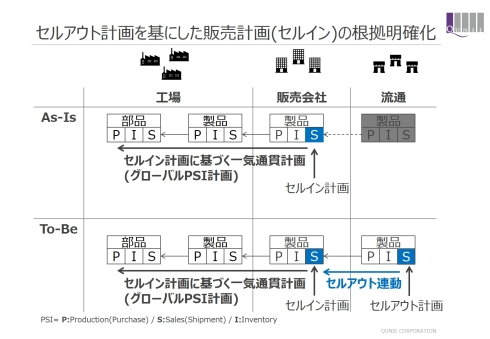

グローバルPSI計画プロセスを構築し、企業内部の不要な意思入れを極力排除して販社の販売計画(セルイン)を起点にデマンドドリブンでプランニングを行うようになると、販売計画の精度が工場の生産計画まで直接的に影響を与えるようになる。そのため、いかに販売計画精度を高めるのかが、より重要な課題になる。

連載第3回では、販売計画精度向上の取り組み事例として、AIを活用した需要予測事例を紹介しているが、多くの企業では販社営業の経験と勘をベースに販売計画を立案している。各販社、各営業により判断基準はバラバラであるが、本社など第三者が販売計画の妥当性をチェックしようとしても、予算と直近の販売実績、前年実績でしか妥当性を判断できない。自社の情報だけで販売計画を立案、評価するには限界がある。

近年多くの企業が取り組みを開始しているのが自社の先の販売店、代理店の流通在庫、セルアウト情報の取得、活用である。基本的なプロセスとしては下記のようになる。

- 流通在庫、セルアウト実績の収集

- セルアウト計画の立案

- 流通在庫レベルを考慮して自社の販売計画を立案

- 自社の販売予算の達成度、前年実績を考慮し販売計画の調整

マーケットの実態を表す外部情報を活用することにより、自社内の情報だけでは確認できなかった販売計画の妥当性、根拠がより明確になる。(図3)。

流通情報を販売計画へ活用する考え方は以前からあるが、各国、チャネル構造の特性の違いなどにより標準的なシステム化をすることが難しい。そのため時間をかけてExcelなどで情報を管理するか、諦めて自社情報のみで販売計画を立案するかのいずれかになっているケースが多い。最近では柔軟性に優れたデジタルツールも活用できるようになってきており、流通情報を共有、再利用が可能なデジタルデータとして管理し、サプライチェーンの計画立案に有効活用することができるようになってきている。

デジタルデータとして扱えることにより集計の業務効率化だけでなく、より高度な分析、多面的な分析が可能になる。また、前回記事(連載第3回)で紹介したAIによる需要予測をセルアウトに適用することにより、恣意的要素の少ない純粋な販売情報にもとづいた予測が可能となり、販売計画精度向上をさらに高めることが期待できる。

サプライヤー計画連携の事例

企業の壁を越えてサプライチェーンの川上方向に拡大した事例を紹介する。

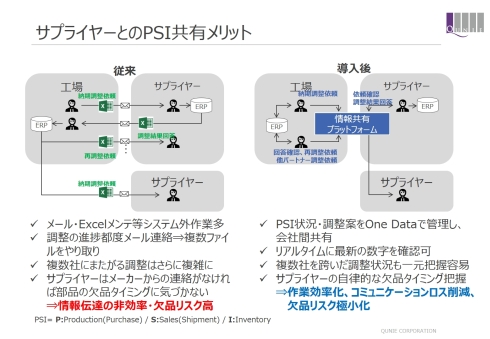

自社サプライヤー(1〜N次)との情報共有を目的とした情報基盤を構築し、製品および部品のPSI情報をAPI(Application Programming Interface:インターネットを通じたデータ連携の技術標準)を介して各サプライヤーの業務システムなどと相互に接続、共有することで、PSIデータ管理および、各サプライヤーに対する納期調整業務の効率化を図っている。

販売計画〜生産計画の変動を反映した部品の調達計画および、それに対する各サプライヤーの納期回答結果をクラウド上のプラットフォームで集計、各部品PSIの見通し(シミュレーション結果)を表示する。サプライヤーはこのPSI表を参照し、自社が納入する部品の将来の在庫状況(欠品するタイミング)を自律的に確認し、同メーカーからの個別納期調整依頼を待たずに、欠品を生じさせないようプロアクティブに出荷コントロールを行う。これにより、同社のサプライヤーとのコミュニケーションおよびPSI情報管理に関わる業務負荷を大幅に効率化するとともに、部品ショートの発生リスクを極小化している(図4)。

通常、サプライヤーは自社供給部品の要求出荷納期情報のみしか判断材料がなく、出荷された後のサプライチェーン上のどこにどれだけ部品在庫があるのか、また部品在庫が将来どれだけ使用される予定なのかといった情報がない中で生産、出荷をコントロールするしかない。クラウド上で、データ、サービス連携に優れたデジタルツールや基盤を活用することで、自社の情報だけでなく関連企業との情報共有、連携を行い、企業をまたいで最適化を図る本来のSCMの目指す姿が実現できるようになってきている。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク