製造業におけるダイナミック・ケイパビリティと3Dデジタルツインの重要性:製造業DX推進のカギを握る3D設計(1)(2/2 ページ)

3D設計のもたらした日本独特の弊害とは

実は、3D CADがもたらした別の日本独特の弊害もある。それは、3Dモデルと部品表の乖離(かいり)だ。

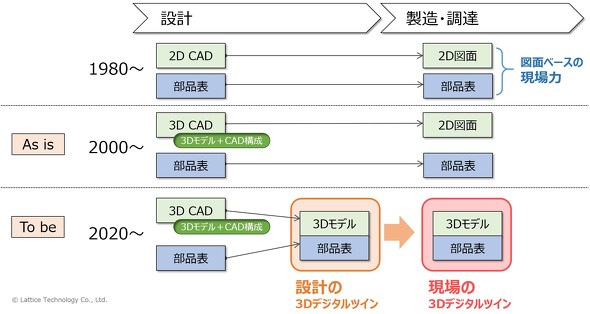

2000年前後、設計現場のツールが2D CADから3D CADへと移り変わった際、製造現場の作業は、相変わらず紙の図面と部品表が中心であった。当初、3D CADは構想検討するためのスケッチの作成や、解析用の3Dモデル作成に限定して利用されていた。3D CADにはモデリングの機能に加え、CAD構成を定義する機能もある。しかし、日本では大半の企業が、CAD構成の定義方法に関して、ルールを明確化することを怠った。その結果、何が起こったか……。設計者は、3Dモデルに対して名称を勝手に設定するようになり、やがて、図面番号と3Dモデルが連動しなくなるという事態を招くことになったのだ。

もちろん、少数ながら、厳密なルールを設定し、設計者が3D CADで構成を定義する企業もある。しかし、ほとんどの企業では、現場で流通する部品表と、設計が3D CADで定義する構成情報とが懸け離れてしまうという潜在的な課題に直面しているのである。

製造業のDXを推進する上では、これが大きな障壁になる。なぜなら、せっかく3D設計したのに図面化するというムダ作業を行い、現場の知りたい情報を3Dモデルと部品表という形にバラバラに分離し、現場には帳票や図面を紙で流通させるなど、わざわざ情報伝達を遅らせているからだ。

かつて、日本の製造業は図面文化と現場力で、強いモノづくり力を獲得した。3D CADの普及に伴い、JAMA(日本自動車工業会)やJEITA(電子情報技術産業協会)も3Dによる「図面の書き方」のJIS化までは進めた。だが、これからは各メーカーが「図面の管理の方法」、つまり、CAD構成の持ち方まで規定していく必要がある。

ここで3D設計の普及と部品表との連動を問題視したのは、日本の製造業がダイナミック・ケイパビリティ、すなわち企業変革力を持つためには、それがボトルネックとなると考えたからである。

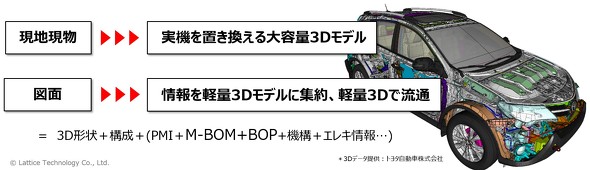

設計から製造のDXを推進していく上では、この課題を解決していく必要があるのだ。もし、それが解決されるならば、3D形状と部品表(製品構成)を統合した3Dモデル、すなわち、製品と完全に対応する3Dモデルが整備できる。それは製品に対応するデジタルの双子、しかも3D形状を持った「設計の3Dデジタルツイン」となる。

製品と同等のデジタルモデルができれば、実験を代替するシミュレーションも、実機を使わないデジタル検証も、後工程との擦り合わせもデジタルで可能になる。実機の完成を待たず、多様な作業に着手できるため、プロセスの並列化も進む。3Dデジタルツインを製品にバンドルすれば、サービス事業の変革すら可能だ。設計の3Dデジタルツインを整備することが、製造業のDXの起点となるのである。

これからは社員を守り、顧客を守り、会社を守る経営が重要になる。2020年7月7日の日本経済新聞にトヨタ自動車が在宅勤務制度を恒久化するという記事が掲載された。その中で、同社の社長(豊田章男氏)が「トヨタの『現地現物主義』の定義を改めることが重要かなと思う」と述べている。コロナ禍に立ちすくむ産業界にあって、モノに対峙(たいじ)する製造業の出社は止められない。しかし、3Dデジタルツインを整備できれば、現地現物や図面文化を置き換え、デジタル化したプロセスによって現場の在宅勤務すら実現できる可能性がある。現物の代わりに3Dデジタルツインを自宅に持ち帰ればよいからだ。

製造業のDXの本質は、設計情報の流れを“創る”こと、すなわち、3Dデジタルツインの流通にある。迅速にデータを共有し、関連するプロセスを並列化することで、フロントローディングが実現するのだ。

今回は、製造業のダイナミック・ケイパビリティという観点から3Dデジタルツインの重要性について述べた。次回は、日本の製造業の強みを生かしたDXの進め方をテーマに取り上げる。 (次回に続く)

Profile

鳥谷 浩志(とりや ひろし)

ラティス・テクノロジー株式会社 代表取締役社長/理学博士。株式会社リコーで3Dの研究、事業化に携わった後、1998年にラティス・テクノロジーの代表取締役に就任。超軽量3D技術の「XVL」の開発指揮後、製造業のデジタルトランスフォーメーション(DX)を3Dで実現することに奔走する。XVLは東京都ベンチャー大賞優秀賞、日経優秀製品サービス賞など、受賞多数。内閣府研究開発型ベンチャープロジェクトチーム委員、経済産業省産業構造審議会新成長政策部会、東京都中小企業振興対策審議会委員などを歴任。著書に「製造業の3Dテクノロジー活用戦略」「3次元ものづくり革新」「3Dデジタル現場力」「3Dデジタルドキュメント革新」などがある。

関連記事

今こそ全ての情報を3Dモデルに集約せよ! “3D正”の設計を実現する「MBD」

今こそ全ての情報を3Dモデルに集約せよ! “3D正”の設計を実現する「MBD」

3Dアノテーションを用い、全ての製品の定義を3Dモデルに含めることで“3D正”の設計を実現し、完全なデータ連携を可能とする「MBD(Model Based Definition:モデルベース定義)」。その歴史と基本となる考え方を解説し、“3D正”の設計に向けたMBD導入の第一歩を踏み出すためのヒントを提示する。 いまさら聞けない「デジタルツイン」

いまさら聞けない「デジタルツイン」

デジタルツインとは何か? 注目を集めるようになった背景や事例、製造業にもたらす影響などを取り上げ、デジタルツインについて分かりやすく解説する。 製造業のデジタル変革が停滞、設計力がカギに――2020年版ものづくり白書公開

製造業のデジタル変革が停滞、設計力がカギに――2020年版ものづくり白書公開

経済産業省と厚生労働省、文部科学省は2020年5月29日、製造業やモノづくり技術の動向について毎年取りまとめている「2020年版 ものづくり白書」を公開した。 日本の製造業を取り巻く環境と世界の“不確実性”の高まり

日本の製造業を取り巻く環境と世界の“不確実性”の高まり

日本のモノづくりの現状を示す「2020年版ものづくり白書」が2020年5月に公開された。本連載では3回にわたって「2020年版ものづくり白書」の内容を掘り下げる。第1回では日本の製造業の現状について整理した上で、日本の製造業を取り巻く“不確実性”について解説する。 「XVL」は3D軽量ビュワーから製造業のデジタル変革基盤へと飛躍する

「XVL」は3D軽量ビュワーから製造業のデジタル変革基盤へと飛躍する

3Dデータの超軽量ビュワーとして知られる「XVL」をご存じだろうか。2000年にラティス・テクノロジーが開発したこのデータフォーマットは、エンジニアリングビュワー市場のデファクトスタンダードとしての地位を確立しているが、デジタル変革が求められる今、その役割は大きく変わろうとしている。 “つながらない”製造現場から脱却せよ! XVLがもたらすデジタル革新とは

“つながらない”製造現場から脱却せよ! XVLがもたらすデジタル革新とは

製造現場のIT活用は進んでいるが、設計、生産技術、製造といった各プロセスで生み出されたデータはバラバラに管理され、連携できていないケースが多く見られる。「インダストリー4.0」に代表される第4次産業革命を実現するには、つながらない現場から脱却し、上流から下流まで一気通貫でつながるデータ連携が不可欠である。こうしたモノづくり情報の流通においてキーとなるのが超軽量3D技術「XVL」だ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞