製造の柔軟性と新規事業への挑戦がカギ、アフターコロナに向けた製造業経営:製造業IoT(1/2 ページ)

i Smart Technologiesと旭鉄工は2020年5月27日、「旭鉄工の考えるアフターコロナに向けた製造業経営」をテーマにオンラインセミナーを開催。i Smart Technologies CEO 兼 旭鉄工 代表取締役社長の木村哲也氏が登壇し、新型コロナウイルス感染症(COVID-19)の影響が広がる中で、製造業がどういう手を打つべきかについて旭鉄工での取り組みを踏まえて考えを述べた。

i Smart Technologiesと旭鉄工は2020年5月27日、「旭鉄工の考えるアフターコロナに向けた製造業経営」をテーマにオンラインセミナーを開催。i Smart Technologies CEO 兼 旭鉄工 代表取締役社長の木村哲也氏が登壇し、新型コロナウイルス感染症(COVID-19)の影響が広がる中で、製造業がどういう手を打つべきかについて旭鉄工での取り組みを踏まえて考えを述べた。

旭鉄工は自動車のエンジン、ブレーキ、トランスミッションなどの部品を製造する自動車部品メーカーである。年商は155億円(2019年度)で従業員は439人となっている。愛知県内に2つ、タイに1つの工場を持つ。木村氏はトヨタ自動車に21年間勤務し、主に車両運動性能の先行開発や製品開発に従事した。また、生産調査室でトヨタ生産方式を学び、内製工場および社外工場を指導した経験を持つ。2013年に旭鉄工に入社し、2015年から社長を務めている。

旭鉄工での生産性改善への取り組みを進める中で、IoT(モノのインターネット)を活用した安価でシンプルなシステムがないかと考え、最終的にコストパフォーマンスの点からこれらのシステムを自社開発した。これが、大きな成果を得られたことから「自社以外にも役立てられるのではないか」と考え、スマートファクトリーソリューションを展開する独自会社として、i Smart Technologiesを設立した。このスマートファクトリーソリューションは既に200社以上に外部販売しており、2019年9月にはブランドを「iXacs」とし展開を強化している(※)。

(※)関連記事:製造業兼スマート工場ベンダーであるiSTC、200社への導入実績を生かし改善を加速

今回のオンラインセミナーは2020年5月19日、27日、6月4日の3回、同内容で開催しているが、COVID-19で製造業の現状や今後に大きな変化がある中で、必要となる考え方について紹介した。

COVID-19の影響でコントロールが不可能な状況に

COVID-19の感染拡大やそれに伴うロックダウンにより、製品需要の低迷、サプライチェーンの寸断など、製造業にはさまざまな影響が出ている。自動車部品を中心とした旭鉄工でもこれらの影響を受け、同社の工場稼働も2020年4月は同2月に比べて「約4割減少している」(木村氏)という。

これらの状況に対し「予測もコントロールも不可能な状況になっている。ただ、こうした状況はCOVID-19だけではなく、今後も生まれるものだと考えている。そのために製造業としては『いかに変化に強い体制を作るか』が従来以上に重要になってきている」と“アフターコロナ”に向けた考え方を説明する。

そして、「変化に強い製造業」を作る方針として、「生産性の向上」「環境適応」「チャレンジ」の3つを挙げた。「予測できない環境変化が続く中で、これらに十分に備えるということは難しい。その中では今までよりも柔軟に俊敏に対応できる体制を作ることが大事だ。起こる事態に対し、即応できるようにする。その意味では生産性を高める取り組みが重要になる。一方で、変化が激しいということは、既存のビジネスモデルがいつ損なわれるか分からないということだ。そのため、常に新しい事業やビジネスに挑戦し続ける必要がある」と木村氏は考えを述べている。

生産性改善に必要なもの

生産性を改善し変化に柔軟な体制を作る取り組みとしては「設備投資を伴わない生産能力の増強」「サプライチェーンの競争力強化」「知識の共有」の3つを挙げ、旭鉄工での取り組みを紹介した。

この「設備投資を伴わない生産能力の増強」で活用を進めているのがIoTである。旭鉄工では2014年からIoTへの活用を進め、現在では製造ラインの6割がIoT化しており、稼働状況を24時間把握できる状況になっている。ただ、それほど複雑なシステムを活用しているわけではない。木村氏は「TPSの活動測定項目として必ず記録するものが、生産数、停止時間、サイクルタイムである。全稼働時間から停止時間を引き、サイクルタイムで割った数字が生産数となる。これらの項目が記録できれば改善の方法は見つけられる。生産数を増やすには、停止時間を減らすか、サイクルタイムを短くするかの2つしか方法はない」と語る。

具体的には、ドアの開閉など接近を磁気センサーにより取得する方法と、積層信号灯の点灯状況などを光センサーで取得する方法の2種類の方法を活用し、製品のできる時刻を記録することで、生産数、停止時間、サイクルタイムを取得しているという。「製品ができた時にパルスを発生させ時刻を記録するという仕組みを作った。パルスの間がサイクルタイムとなり、パルス数が生産数となる。そして来るはずの時間にパルスが送られてこなければその時間が停止時間となる。簡単な仕組みだが、生産改善の基本的な3つの項目がこれだけで取得できるようになる。現状把握を行い、改善サイクルが回せるようになった」(木村氏)。

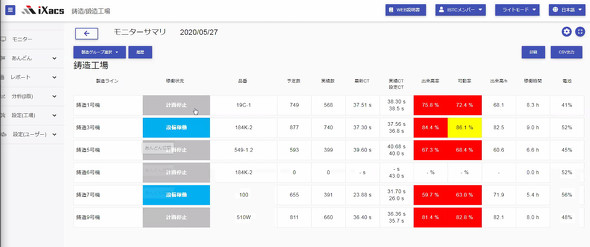

これらを記録するのが、現在i Smart Technologiesで展開している「iXacs」である。先ほどのセンサーから送信機に接続し、それを受信機に飛ばし、受信機で情報の選別をある程度行いクラウドに上げる。クラウドにさまざまな端末からアクセスすることで生産状況をリアルタイムで確認できるという仕組みだ。

木村氏は「IoTは改善活動のツールだ。IoTを活用することで改善において従来最も時間がかかっていた『現状把握』の時間を圧倒的に減らすことができる。デジタルの力を使うことで、改善活動に集中できるようになる」とその意義について語っている。実際にこれらの取り組みにより、旭鉄工では導入した100ラインの平均で約43%の生産性改善を実現できているという。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「今後数年は伸びる」ソディックはデータセンター関連好調、発電関連で大型機も

- 元旦に起きた事件

- ヤマ発は2026年の関税影響額が3倍に、コスト構造改革で米国事業立て直し急ぐ

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- 攻撃を受けても止まらない工場へ、現場のサイバーレジリエンスをいかに築くか

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

コーナーリンク